生成AI駆動でサプライチェーンとバリューチェーンを統合・強化

2026-02-08

【2026年版】安全作業手順書の次世代戦略:生成AIが「置物」のマニュアルを現場の即戦力に変える

2026-02-08デジタルツインと生成AIが実現する超高精度な検証環境の構築

現在の日本の製造業は、人手不足や物流の混乱、環境対策など、多くの課題に直面しています。これらの課題は複雑に絡み合っており、これまでの地道な改善活動だけでは、変化のスピードに追いつけない場面が増えています。

こうした状況を解決する手段として注目されているのが、現場の状況をリアルタイムで仮想空間に再現する「デジタルツイン」です。さらに生成AIを組み合わせることで、従来は専門家しか扱えなかった高度なデータ分析や予測を、現場の誰もが活用できるようになります。

本記事では、こうした技術をいかに現場へ定着させ、成果につなげるべきか、デジタルツインの最新動向や導入のメリット・課題、さらには先進事例を交えて解説します。

デジタルツインの本質と最新動向|シミュレーションとの違いとは?

デジタルツインは「3Dで見えるようにする技術」だと思われがちですが、本質は見た目ではありません。

その真価は、現実世界の状況をデジタル空間へリアルタイムに写し出し、常に同期させ続けることにあります。

具体的には、センサー等のデータを継続的に取り込み、機械や工程の状態をデジタル上に反映させることで、現実とズレのない運用を実現します。

この仕組みを構築する際、必ずしも現場を丸ごと再現する必要はありません。 故障予測や省エネといった目的に合わせて、必要な範囲に絞って設計できる点も実務上の大きな特徴です。

また、従来のシミュレーションが「条件を固定して試す道具」であるのに対し、デジタルツインは現実とつながり続ける運用基盤です。この基盤の上でシミュレーションを行うことで、常に最新状況に基づいた予測や最適化が可能になります。

本記事では、主に3つの観点からその詳細を整理していきます。

最新の現場を仮想空間に再現するデジタルツインの仕組み

現代のデジタルツインは、単なる現実のコピーを作成するにとどまりません。現場の情報を収集・統合して仮想モデルへと反映させることにより、高精度なリアルタイム再現を可能にしています。

この仕組みを正しく機能させるには、現場の情報をデジタルへ橋渡しする緻密なプロセスが不可欠です。

| フェーズ | 工程名 | 主な内容・役割 | 重要なポイント・備考 |

| 準備 | モデル設計(器の構築) | 仮想空間内に設備やラインの土台を作成する。 | 形状データだけでなく、物理挙動の数式やAI学習データを組み込む。 |

| 収集 | データキャプチャ | 現場のセンサーやカメラから情報を吸い上げる。 | 温度、振動、回転数、映像、音声など、多角的に現場の変化を捕捉する。 |

| 加工 | 前処理・共通化 | データの形式を統一し、ノイズ除去や抽出を行う。 | メーカーごとの形式差を解消し、通信負荷の軽減や異常検知の迅速化を図る。 |

| 統合 | リアルタイム同期 | 整えられたデータを計算基盤へ送り、モデルを更新する。 | センサーと設備の部位を厳密に紐付けることが、再現精度を左右する鍵となる。 |

まず準備段階として、仮想空間内に設備やラインの「器」となるモデルを設計しなければなりません。そこには外見上の形状データだけでなく、物理的な挙動を計算する数式や過去のデータを学習したAIをあらかじめ組み込んでおくことで、現実の動きを正確に受け止めるための土台が整うのです。

器が完成した次に行うのは、そこへ流し込むためのデータを現場から吸い上げる工程です。

工作機械やロボットのセンサーから得られる温度、振動、回転数といった数値に加え、必要に応じてカメラ映像や音声も駆使して現場の変化を漏らさず捕捉します。ただし、これらのデータは機械のメーカーごとに形式が異なるため、そのままでは活用できない点に注意が必要です。

この課題を解消するために、現場に近い場所でデータ形式を共通化し、ノイズの除去や必要な情報の抽出を行う「前処理」が実行されます。この工程を挟むことによって通信負荷が大幅に軽減されるだけでなく、異常の兆候をより迅速かつ的確に察知できるメリットも生まれるでしょう。

こうして整えられたデータがクラウドなどの高度な計算基盤へ送られると、仮想モデルは現実の実測値に基づきリアルタイムで更新されるようになります。

この際、個々のセンサーがどの設備のどの部位に対応しているのかをデータ上で厳密に紐付けておくことが、再現精度を左右する重要な鍵を握ります。

こうしたプロセスを経て、現実と呼吸を合わせるように同期し続けるデジタルツインが構築・運用されているのです。

参考記事:

- Economics of Digital Twins: Costs, Benefits

- Manufacturing Digital Twin Standards

- 令和6年度エネルギー需給構造高度化対 策調査等事業

- Digital twin system for manufacturing processes based on a multi-layer knowledge graph model

2026年におけるデジタルツインの役割

2026年初頭、デジタルツインの役割は「現場の効率化」から「経営判断の基盤」へと明確に進化しました。

以前は設備の予兆保全による稼働率向上が主眼でしたが、現在は複雑な経営課題に対して最適な選択肢を導き出すためのシミュレーターとしての価値が強まっています。

背景には、生産性だけでなく環境負荷や労働環境、供給網の安定など、企業が同時に満たすべき指標が多角化したことがあります。デジタルツインを用いれば、現場を止めずに仮想空間で条件変更の影響を検証できるため、多重な制約の中からも現実的な最適解を短時間で絞り込めるようになりました。

製造現場においては、設備投資や工程変更に伴う納期・品質のリスクを事前に可視化できる点が大きな利点です。例えば脱炭素化を推進する際も、コストや生産効率とのトレードオフを冷徹に評価することで、理想論に留まらない実行力のある施策を選択できます。

こうしたシミュレーション能力は、災害や調達難といった有事の際にも真価を発揮するでしょう。デジタルツイン上で代替生産や物流ルートの切り替え案を迅速に試行できれば、手探りの判断による遅れを排除し、被害を最小限に抑える一手を即座に打てるからです。

ただし、これらのアウトプットを経営判断に活用するには、データの信頼性が大前提となります。そのため昨今はモデルの精緻化以上に、データの定義や連携の標準化が重視されるようになり、部門や拠点を跨ぐ共通の意思決定基盤としての整備が加速しました。

2026年におけるデジタルツインは、平時の改善と非常時の危機対応を地続きで支える存在です。不確実な情勢下で、迅速かつ確実な意思決定を下すための不可欠な「経営インフラ」として、その地位を確立しつつあります。

参考記事:

- Industrial Technologies Roadmap on Human-Centric Research and Innovation

- Manufacturing Digital Twin Standards | NIST

- Immersive Digital Twin under ISO 23247 Applied

- State of the Art of Digital Twins in Improving Supply Chain Resilience

デジタルツインの価値を最大化する“全工程データ連携”

デジタルツインの本質的な価値は、単なるモデルの作成ではなく、設計から製造・検査・保守に至る全工程のデータが途切れなく繋がり、対象を一貫して追跡できる点にあります。

この一連の情報の流れを支えるのが「デジタルスレッド」であり、工程ごとに分断されがちな情報を統合することで、データの更新が止まらない循環構造を構築するのです。

米国の国立標準技術研究所(NIST)と製造業研究機関CCAMが2024年に発表した報告書では、設計情報を後工程へシームレスに引き継ぐ具体的な手法が提唱されました。

まず設計段階において、シーメンスのCADソフトの「NX」などで作成したデータを、メーカーに依存しない標準形式へ変換して出力します。この形式を基準データとして扱うことで、製造や検査の結果を常に元の設計情報と紐付けて管理できるようになる仕組みです。

さらに、設計データ内の面や穴といった部位ごとに一意のIDを付与すれば、加工精度や測定結果がどの箇所に対応するものかを工程を跨いで厳密に特定できます。

これにより、設計側の「意図」と現場の「結果」がデータ上で直接結びつき、問題発生時の原因特定や、設計・工程へのフィードバックを飛躍的に高速化する土台が整うでしょう。

近年の動向として、デジタルツインの活用は単体モデルの高度化よりも、標準規格に基づくデータ連携やID管理、そして履歴を追跡できる運用設計へと重点が移っています。

全工程で同じデータを参照できる環境が整備されるほど、部門間の煩雑な調整は不要となり、設計変更の影響把握や品質改善に向けた意思決定も、より迅速かつ的確なものへと進化していくはずです。

▼製造業のDXについて詳しく知りたい方はこちら

製造業のDXとは?メリット・ロードマップ・事例を徹底解説

参考記事:

- Manufacturing Digital Twin Standards

- Spatial and Temporal Data Alignment from Disparate Sources

- digital thread maturity in manufacturing: a cross-industry study

- The Digital Thread Framework for Implementing Intelligent Machining Applications

デジタルツイン導入がもたらすメリット

デジタルツインの導入は単なるIT投資の枠を超え、製造業のビジネスモデルを根本から変える可能性を秘めています。

ここではデジタルツインが具体的にどのような変革をもたらすのか、3つの主要な視点から詳しく見ていきます。

| メリット | 従来の課題(Before) | デジタルツインによる解決(After) | 期待される経済価値・効果 |

| 1. 開発期間・コストの抑制 | 「つくってから壊す」物理試作の繰り返し。手戻りによるコスト増。 | 仮想空間での「試作レス」検証。強度や組み立てやすさを先行確認。 | 数百億ドル規模の経済効果(NIST試算)。リードタイムの大幅短縮。 |

| 2. 設備効率・予知保全 | 突発的な故障によるライン停止(事後保全)。年間181億ドルの損失。 | リアルタイムデータによる故障の兆候検知。真に必要な時期での部品交換。 | ダウンタイムを約37%削減。稼働率向上による生産能力の底上げ。 |

| 3. 供給網の強靭化 | サプライチェーンのブラックボックス化。災害時の影響把握が困難。 | 供給網全体の鳥瞰モデル構築。トラブル時の影響範囲を即座にシミュレーション。 | レジリエンス(回復力)の強化。代替調達やルート切り替えの迅速な判断。 |

無駄な試作を減らし、開発期間短縮とコスト低減を両立

新製品の開発において、実機の製作と検証を繰り返す「つくってから壊す」工程は、時間と費用の双方で多大な負担となりがちです。

部品の加工や組み立て、評価を経て設計の修正が必要になるたびに往復の工程が増え、コストは雪だるま式に膨らんでしまいます。

この課題を解決するのがデジタルツインです。デジタルツインでは設計段階から精緻な「仮想試作品」をデータ上に構築すれば、強度や流体のシミュレーションから組み立てやすさの確認までを先行して行えます。そのため物理的な試作回数を最小限に抑えることが可能です。

こうした試作レスへの移行は、材料費や外注費、作業工数の大幅な抑制を意味しており、結果として製品のリードタイム短縮に直結します。

この経済的インパクトを裏付けるものとして、NISTが2024年10月に公表した分析が注目に値するでしょう。

その分析ではデジタルツインが製造業に広く浸透した場合の経済効果は、標準的な見積もりでも約272億ドルに達し、前提条件によっては379億ドル規模にまで拡大すると試算されました。

現場での「手戻りを防ぐ」という一見地道な改善が、産業全体で見れば数百億ドル規模の巨大な価値へと化けることを、この数字は示しています。

特に複雑な形状や新素材を扱う高度なモノづくりほど、仮想空間での高速な試行錯誤は真価を発揮するに違いありません。

例えば米国エネルギー省の報告では、原子力分野において積層造形(3Dプリンティング)とデジタルツインを融合させ、複雑なシステムの最適化を推進しています。

挙動予測や保全計画の精度を高めることで、ダウンタイムの削減と安全性の向上を同時に実現しており、こうした知見はあらゆる高付加価値製品の開発に応用できるはずです。

さらに近年では、製造向けデジタルツインの標準規格である「ISO 23247」などの整備も着実に進みました。センサー技術やIoT、クラウド、AIの進化と歩調を合わせることで、設計から製造、運用までのデータを一貫した流れで繋ぎやすい環境が整っています。

従来の「つくってから考える」という開発スタイルを、「確かめてからつくる」というスタイルへと転換できれば、企業はスピードとコストの両面でこれまでにない競争優位性を獲得できるでしょう。

参考記事:

- Economics of Digital Twins: Costs, Benefits, and Economic Decision Making

- Manufacturing Digital Twin Standards | NIST

- Advanced manufacturing and digital twin technology for nuclear energy

設備総合効率の最大化と予知保全によるダウンタイムの削減

設備の突発的な故障がもたらす影響は、単なる修理費の増大に留まりません。

一度生産ラインが停止すれば、納期の遅延や機会損失が連鎖的に発生し、緻密に練られた生産計画そのものが崩壊してしまいます。

実際に米国の組立製造業では、予期せぬダウンタイムによる損失が年間で181億ドルもの規模に達すると推計されており、現場においては「故障してから直す」のではなく「止まる前に手を打つ」仕組みの構築が急務となっています。

デジタルツインによって設備の稼働データをリアルタイムで仮想空間へと写し取れば、振動や温度、電力消費の微細な変化から故障の兆候を極めて早い段階で検知できるようになります。

この予知能力を活かせば、部品交換や修理を真に必要なタイミングでのみ実施できるため、過剰な点検コストを削りつつ、停止リスクを最小化する運用が定着するでしょう。

具体的な活用例として、CNC旋盤加工の研究では機械学習を用いた電力消費の高度な予測が行われており、加工条件の僅かな変動が品質や設備状態に及ぼす影響を事前に把握できることが示されました。

こうした精緻な予測が基盤にあれば、異常の芽が小さいうちに原因を特定できるため、現場の意思決定はより迅速かつ確実なものへと変貌を遂げます。

さらに、単一設備の保全に留まらず、ライン全体の「流れ」を可視化できる点も大きな利点です。仮想空間上で生産工程全体を俯瞰すれば、ボトルネックとなっている箇所や無駄な待ち時間を正確に特定できるため、データに基づいた作業順序の最適化が容易になります。

実際に、ある自動車工場ではデジタルツインの活用によってダウンタイムを37%も削減したという報告もあり、稼働率の向上が生産能力の底上げに直結することを如実に証明しています。

▼異常検知について詳しく知りたい方はこちら

異常検知とは?機械学習導入によるメリットや事例を解説

参考記事:

- Economics of Digital Twins

- Manufacturing Digital Twin Standards

- Data-Driven Digital Twin Framework for Predictive Maintenance

- Experience from implementing digital twins for maintenance

サプライチェーン全体のリスク可視化とレジリエンスの強化

近年、地政学的な緊張や自然災害によって物流が滞る事態が常態化しており、サプライチェーンの強靭化は経営における最優先事項へと浮上しました。

世界的な動向を見ても、特定の輸入先への依存度は1990年代後半より2020年代初頭にかけて高まっており、外部ショックの影響をよりダイレクトに受けやすい構造へと変化しています。

しかし、サプライチェーンは複雑化の一途を辿り、全体像が見えにくい「ブラックボックス」に陥りがちなのが実情です。実際、直接の取引先まで含めて十分に可視化できている企業はごく一部に留まるとの調査結果もあります。

特に数万点もの部品で構成される自動車などの製造業では、調達先が世界中に分散している上に、取引関係も短期間で変遷するため、従来の管理表だけで状況を追い切るのは現実的ではありません。

こうした不透明さを打破するために有効なのが、デジタルツインの適用範囲を自社工場からサプライヤーや物流網へと拡張し、供給網全体を鳥瞰できるデジタルモデルを構築するアプローチです。

この仕組みを導入すれば、特定の地域でトラブルが発生した際、どの部品が滞り、どの工程にいつ影響が出るのかを即座にシミュレーションできるため、代替調達や輸送ルートの切り替えといった判断を迷わず下せるようになります。

過去の震災分析でも、直接取引のない遠方の企業へ被害が波及することで影響が甚大化するケースが示されていますが、供給網をリアルタイムに可視化できれば、こうした潜在的な弱点に対しても事前に手を打つことが可能です。

重要な拠点を把握し、不測の事態でも事業を止めない「レジリエンス」の土台を築くことは、もはや企業の生存戦略に直結します。

見えない不安をデータに基づく確かな判断材料へと変換する取り組みこそが、現代の企業価値を支える不可欠な要素となっていくに違いありません。

▼データ分析について詳しく知りたい方はこちら

「AI x データ分析」で経営戦略の精度を向上・経験と勘からの脱却

参考記事:

- Roadmap to Strengthen the U.S. Manufacturing Supply Chain

- OECD Supply Chain Resilience Review

- Strategic dependencies, resilience and competitiveness in EU supply chains

- Analyzing the role of digital twins

デジタルツイン導入における課題

デジタルツインは多大なメリットをもたらす一方で、導入・運用にあたっては乗り越えるべきハードルも少なくありません。

ここでは、デジタルツイン導入における主な課題を3つの観点から整理します。

| 課題の視点 | 具体的な障害・ハードル | 影響とリスク | 克服のためのアプローチ |

| 1. 莫大な初期投資とリソース | 旧式設備(レガシー)へのセンサー後付け、巨大なデータ基盤の構築。 | 初期費用が数億円規模に達し、短期的な投資回収が困難に見える。 | 「次世代インフラ投資」と再定義し、経営層が長期的なビジョンで予算・人材を投じる。 |

| 2. 継続的なメンテナンス負荷 | 設備の摩耗やライン変更による「セマンティック・ドリフト(現実との乖離)」。 | 予測精度の低下。運用の維持に年間100万ドル以上のコストがかかる場合も。 | AIによる自律的なモデル更新の導入。現場技術者とデータサイエンティストの密な連携。 |

| 3. 部門間のデータサイロ | 部署ごとに最適化されたデータ形式や評価基準の断絶。 | 工程間でのデータ循環が止まり、全体最適や迅速な意思決定が阻害される。 | 標準化アルゴリズムの開発。現場との対話を通じた「使える形」へのカスタマイズと組織変革。 |

参考記事:

- https://metaversesouken.com/digitaltwin/merit-demerit-3/

- https://xenoss.io/blog/digital-twins-manufacturing-implementation

データ統合プラットフォーム構築に伴う膨大な初期投資とリソース

デジタルツインを本格稼働させるには、まず現場の挙動をデータとして吸い上げるためのネットワーク基盤の整備が欠かせません。

最新鋭のスマート工場であれば設計段階でこれらを組み込めますが、旧式の設備が稼働し続ける現場では一筋縄ではいかないのが実情です。

そもそもデータ出力機能を持たない機械も多く、メーカーや年代もバラバラで仕様書すら残っていないことも珍しくないため、接続口を確保するだけでも多大な工数を要します。さらに、稼働中のラインを止められないという時間的制約が、導入の難易度を一層引き上げる要因となっています。

無事にデータが取得可能になったとしても、次はそれらを一元的に管理するための大規模なデータ蓄積・解析基盤が必要となります。

こうした膨大な情報を処理するデータレイクやクラウド基盤の構築には、多額の初期費用と維持費が避けられません。

加えて、単にシステムを導入するだけでなく「どのデータを、誰が、何の目的で解析するのか」というデータ運用の指針を策定する専門人材も必要であり、その確保はプロジェクトの成否を分ける大きな負担となります。

また、工場のネットワーク障害は生産活動の停止に直結するため、通信経路の冗長化やサイバーセキュリティ対策にも万全を期さなければなりません。こうしたデジタルインフラと制御技術の両面にわたる投資が積み重なる結果、初期費用が数億円規模に達し、投入されるリソースも予想を遥かに上回るケースが散見されます。

この段階で、単年度の収支改善といった短期的な成果のみを判断基準にしてしまうと、巨額のコストに見合う決断を下すのは極めて困難に感じられるでしょう。

しかし、強固なデータ基盤さえ確立できれば、品質の安定化や設備の故障予知といった実利的な成果が、時間の経過とともに現場の各工程へ波及し、組織全体に確かな競争力をもたらし始めます。

したがって、デジタルツインの導入は単なるシステム改修ではなく、企業の未来を支える次世代インフラへの投資であると定義し直すべきです。

現場の努力に頼るだけでなく、経営層が明確なビジョンを掲げて予算と人材を長期的に投じる姿勢こそが、デジタル変革を完遂させるための不可欠な要件となるに違いありません。

参考記事:

- Economics of Digital Twins

- Retrofitting legacy systems for industry 4.0 via OPC UA and distributed control

- From Sensors to Digital Twins toward an Iterative Approach

- Energy digital twins in smart manufacturing systems: A case study

物理モデルと現実の乖離を埋める継続的なメンテナンス負荷

デジタルツインは一度構築すれば完了という性質の仕組みではなく、継続的な運用こそがその真価を左右します。

工場は日々刻々と変化しており、設備の摩耗による挙動の微変やラインの組み替え、さらには原材料の性質の揺らぎといった事象が避けられないからです。

こうした現場の小さな変化が蓄積されると、次第にデジタル空間のモデルは現実から乖離し、予測や最適化の精度は著しく低下してしまいます。

学術的には、このように現実とモデルの意味的な整合性が失われる現象を「セマンティック・ドリフト」と呼び、放置すれば経営上の誤った判断を招くリスクがあると警鐘を鳴らしています。この乖離を防ぐためには、モデルの「鮮度」を維持する高度なメンテナンスが欠かせません。

具体的には、現場を知り尽くした技術者とデータサイエンティストが連携し、収集データの定義やモデルの前提条件を定期的に再検証し、細かなチューニングを施す必要があるのです。

事実、企業の86%がデジタルツインの維持・運用に年間100万ドル以上を投じているという調査もあり、導入後のコスト負担は決して軽視できない課題として浮上しています。一方で、この地道な更新作業を徹底できれば、得られる果実は極めて大きなものとなるでしょう。

例えば自動車業界では、デジタルツインを通じて工程を緻密に見直した結果、設備の停止時間を37%も削減した事例が報告されています。

ただし、こうした輝かしい成果は、あくまで現実の変化をモデルへ丁寧に反映し続けた結果であり、放置によって得られた幸運ではありません。

今後、このメンテナンスコストを抑えつつ効果を維持するためには、人がすべてを追いかける従来のスタイルから、AIが自律的に変化を検知してモデルを更新する仕組みへと進化させる必要があります。

こうした持続可能な運用体制をいかに早く整えられるかが、デジタルツインを真の資産に変えるための分水嶺となるに違いありません。

参考記事:

- Manufacturing Digital Twin Standards

- Economics of Digital Twins

- Understanding Semantic Drift in Model Driven Digital Twins

- A digital twin shop-floor construction method towards seamless

部署最適が生むデータサイロで全体最適が止まる

デジタルツインが持つ大きな可能性の一つに、設計から製造、品質管理といった各工程のデータを繋ぎ合わせ、生産活動全体を俯瞰しやすくする側面があります。

しかし、この利点を実務に活かそうとすると、部署ごとに最適化された「データサイロ」が情報のスムーズな循環を阻む厚い壁として立ちはだかります。

このサイロは単なるシステムの不一致ではなく、各部門独自の業務ルールや評価基準に基づいて形成されているため、データを真に統合しようとすれば、必然的にそれら組織の根幹にある仕組みそのものを見直さざるを得ません。

その結果として、プロジェクトは単なるシステム接続の枠を超え、従来の業務フローや権限の在り方にまで深く踏み込んで、組織自体を変化させていく必要があります。

OECDの統計においても、クラウド等の普及に比してAI導入が遅れている背景には、こうした部門間の壁が大きく影響していると考えられます。

これは技術自体の不足というよりも、活用可能な形でデータが揃っていないことや、部署を横断した合意形成の難しさが導入の足かせになっていると捉えるのが妥当でしょう。

欧州の製造業プロジェクトでもデータ共有の標準化が進められていますが、現場レベルでの摩擦を解消し、実運用に落とし込む難しさは依然として残っています。

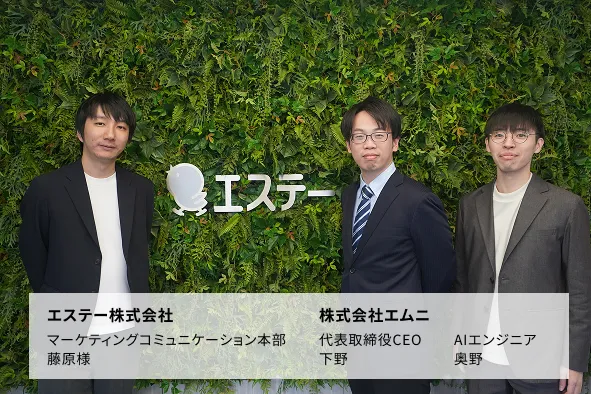

エムニでは、こうした断絶を埋めるためにAIモデル開発にとどまらず、現場の方々と深く対話し、様々な方の意思決定に耐えうる「使える形」へ整えるカスタマイズを重視しています。

実際にエステー様とのプロジェクトでも、オープンソースをそのまま当てはめるのではなく、独自のデータ整形アルゴリズムを開発して現場ニーズに合わせてチューニングし、実務で機能する仕組みを構築しました。

こうした技術と現場をつなぐ対話力を軸に、小さく確かな成功体験を積み重ねていくことが、サイロ化を越える近道だと考えています。

▼エステー様とのプロジェクトについて詳しく知りたい方はこちら

2026.1.8 ユーザーインタビューを公開しました【エステー株式会社様】

参考記事:

- Interoperability of Digital Twins: Challenges, Success Factors

- OECD Digital Economy Outlook 2024

- Fixtures & Results | Rugby Football Union

- DATA SPACES FOR FLEXIBLE PRODUCTION LINES

製造業におけるデジタルツイン活用の先進事例

デジタルツインの導入は、各業界の特性に応じた形で着実に進んでいます。先進企業の成功事例を分析することで、自社のDX戦略を具体化するためのヒントを得ることができます。

ここでは、代表的な活用パターンと成果の出し方を整理したうえで、自動車、化学、半導体の三つの産業について見ていきます。

| 対象業界 | 代表的な活用シーン | 具体的な成果・インパクト | 活用の鍵となる技術 |

| 自動車 | 仮想工場(BMW等):工場建設前のライン検証、ロボット・動線の最適化。 | 新車立ち上げ期間を4週間→3日へ短縮。生産計画コストを最大30%削減。 | NVIDIA Omniverse、ミリ単位の動線シミュレーション。 |

| 化学・プロセス | プラント遠隔監視(BASF等):広大な敷地のリアルタイム可視化、保安業務の自律化。 | ヒヤリハット(事故の兆候)を60%減少。緊急時の情報検索時間を半分以下に。 | タブレット連携、化学物質安全管理システムとの統合。 |

| 電子部品・半導体 | メタファクトリー(ソニー等):ナノレベルの品質管理、企業間を跨ぐ工程最適化。 | CIS(イメージセンサー)のノイズ特性を70%改善。計算時間を1,000分の1に短縮。 | 欠陥シミュレータ、AIによるカスケード最適化。 |

参考記事:

- https://dcross.impress.co.jp/docs/usecase/004325.html

- https://xenoss.io/blog/digital-twins-manufacturing-implementation

自動車産業|仮想工場でのライン最適化と新車立ち上げの高速化

自動車業界において、デジタル空間上に工場や生産ラインを再現する「デジタルツイン」の導入が加速しているのは、実機を動かす前の「予行演習」が極めて高い投資対効果を生むからです。

設備や人員の動きが複雑に絡み合う現場では、わずかな設計ミスが致命的な手戻りを招くため、あらかじめ仮想空間で不整合を排除しておく作業には計り知れない価値があります。

例えばBMWが推進する「iFactory」では、実際の工場建設を開始する数年も前から仮想工場を構築し、ロボットの配置や作業員の動線をミリ単位で検証しています。

従来は新型車両がラインに干渉しないかを確認する作業に約4週間を要していましたが、シミュレーションの活用により、その期間をわずか3日へと劇的に短縮することに成功しました。

特に塗装工程のように、テストのたびに設備を止める負担が大きい領域では、この効率化がそのまま莫大な時間とコストの削減に直結します。結果として、生産計画にまつわるコストを最大30%削減できる見通しが立つなど、そのインパクトは無視できません。

同様にトヨタ自動車もデジタルツインを軸とした技術革新を進めており、生産工程や投資判断、準備期間といったリードタイムを半減させるという野心的な目標を掲げています。

具体的な現場の変革として、元町工場では車両物流ロボットを導入することで、従来は人が担っていた屋外作業や、1日8kmにも及ぶ過酷な歩行移動の負担を解消しました。

こうした試みは、単なる省人化に留まらず、安全性と効率性を両立させながら「ムリ・ムダ」を徹底的に排除する、極めて合理的なアプローチと言えるでしょう。

仮想空間での検証により現場での円滑な立ち上げを支えるデジタルツインは、モデルチェンジが頻繁な現代の自動車産業において、生産性を左右する有効な手段となっています。

参考記事:

- BMW Group scales Virtual Factory

- Sustainability Data Book2024

- Manufacturing Digital Twin Standards

- Digital Twin for Flexible Manufacturing Systems and Optimization

プロセス・化学産業|プラント全体の遠隔監視と保安業務の自律化

広大な敷地に複雑な配管が張り巡らされる化学プラントにおいては、現場状況を迅速に把握し、事故の兆候を早期に察知することが長年の課題となってきました。

従来の巡回点検だけでは網羅性に限界があるため、近年はプラントの状態を仮想空間に再現するデジタルツインを導入し、遠隔から全体を俯瞰して監視する手法が普及しています。

世界有数の総合化学メーカーであるBASFは、主要拠点のデータを統合したデジタルツインを整備しており、多くの従業員がタブレット端末を通じてリアルタイムに設備状況を可視化できる環境を構築しました。

このデジタル化によって異常時の原因特定や情報共有が加速しただけでなく、熟練者が遠隔地から現場作業員を的確に支援できるようになったため、限られた人員でも高度な安全性を維持できる体制が整いつつあります。

同様の取り組みは、より高い危険性を伴う水素プラントなどの現場でも進展を見せています。デジタルツインに化学物質安全管理システムを組み合わせることで、必要な情報への即時アクセスが可能となり、現場での判断の迷いが大幅に軽減されました。

実際にオーストラリアの水素製造施設における研究では、システム導入後に事故になりかけた出来事(ヒヤリ・ハット)が60%減少し、緊急時の情報検索時間も平均48秒から22秒へと短縮されたことが報告されています。

このように、デジタルツインによる情報の可視化と検索性の向上は、現場の判断を迅速化して事故一歩手前の事象を大幅に抑制するだけでなく、遠隔監視を通じた効率的な保安体制を実現する現実的な手段となっています。

参考記事:

- Digital twin in the chemical industry: A review

- Advancing hydrogen safety and reliability through digital twins

- Integrating safety management systems in hydrogen production facilities

- Digital Twin for Flexible Manufacturing Systems and Optimization

電子部品・半導体|ナノレベルの品質管理とプロセス全体の最適化

ナノレベルの精度が求められる半導体や電子部品の製造では、極めて微細な領域で品質が決定するため、事後的な確認だけで原因を特定することには限界があります。

そこで、装置や材料の状態をデジタル空間に写し取り、温度や圧力などのわずかな揺らぎが最終品質に与える影響を因果関係として可視化するデジタルツインが注目されています。

ソニーセミコンダクタ関連の取り組みでは、ウェーハからセンサー製造に至る企業間の工程を一気通貫で最適化した結果、ノイズ特性を約70%改善させるという大きな成果を上げました。

さらに、AIと欠陥シミュレータを組み合わせることで計算時間を従来比の約1,000分の1にまで短縮し、膨大な条件下での検証を現実のものとしています。

また、各工程の機密を保持したままデータ連携を行う「メタファクトリー」の考え方は、分業が進んだサプライチェーンにおいて、全体最適を探るための有効な手段となります。

多品種少量生産が進む現場においては、ロボットの段取り替えの効率化も欠かせません。精密鋳造の事例では、ロボットセルを仮想空間でモデリングして事前に動作を検証することで、生産ラインを止めることなく新しい形状へ適応できることが示されました。

このように、デジタルツインは高度な品質管理と柔軟な生産体制を支える役割を担っていますが、その実装を広げるためには国際標準化や信頼性の確保といった運用面の整備が不可欠な段階にあります。

参考記事:

- デジタルツインによるプロセス全体最適化で半導体CISノイズ70%低減

- デジタルツインによるプロセス全体最適化: 名古屋大学研究成果

- Manufacturing Digital Twin Standards

- Application of Digital Twin of Robot Cell in Investment Casting Manufacturing

生成AIとの融合が加速させるデジタルツインの民主化

デジタルツインと生成AIの融合は、これまで一部の専門家しか扱えなかった高度な解析・シミュレーションを、現場の作業員や経営層にまで開放する画期的な転換点となります。

生成AIの高度な対話能力と推論能力が加わることで、デジタルツインは「使いやすさ」と「予測精度」の両面で飛躍的に進化し、意思決定や現場改善のスピードを大きく引き上げます。

以下では、この変化を4つの観点から整理します。

| 進化の観点 | 主な役割・機能 | 現場にもたらす具体的な変化 | 成果・数値の事例 |

| 1. 自然言語 What-if 分析 | 専門ソフトを使わず、自然言語(日常的に使う言葉)でシミュレーションを実行。 | 専門知識がなくても、受注増などの仮説をその場で検証可能に。 | モデル準備時間を35分→5~8分へ。意思決定を劇的に高速化。 |

| 2. 合成データの生成 | デジタル空間で希少な不良・故障パターンを意図的に作成。 | 発生頻度が低い故障もAIに学習させ、未知の異常への対応力を強化。 | 欠陥検知の性能(AUC)が最大21%向上。再現率が100%に達する例も。 |

| 3. 暗黙知の言語化 | 音声や日報から熟練工の判断基準を抽出し、手順書化。 | ベテランの「勘」がデジタル資産になり、教育時間の不足を解消。 | 改善案の作成をわずか12分で完了。技術継承の自動化を促進。 |

| 4. AIエージェント自律制御 | 予測だけでなく、最適な対処法(部品手配等)まで自動提案。 | AIが復旧手順の構築まで行い、作業者は迷わず実行するのみの状態へ。 | 2027年までに特化型AI採用率が50%超と予測。保全の自律化が加速。 |

自然言語による What-if 分析|専門知識不要の意思決定支援

従来のデジタルツインは専門的な解析ソフトやモデル構築のスキルを必要とする限定的な道具でしたが、生成AIをインターフェースに組み込むことで、日常的な言葉でシミュレーションを行える環境へと進化しています。

管理者が「受注が30%増加した場合のボトルネック」を問いかけるだけで、AIが条件整理からシミュレーションの実行までを代替し、即座に結果を提示できるようになりました。

この対話型システムの導入により、意思決定までの時間は大幅に短縮されています。実証データによれば、従来の手作業を伴うモデル準備に平均35分を要していた作業が、わずか5〜8分で完了した例が報告されました。

回答までの所要時間も、単純な処理であれば数秒、製造システム全体の複雑な試算であっても平均約5分に収まるため、思いついた仮説をその場で検証し、客観的な根拠に基づいた迅速な意思決定が可能になります。

具体的な製造現場の検証として、木工製品工場の生産計画をシミュレーションした事例があります。切断機や研磨機といった設備と人員シフトの条件を自然言語で与えたところ、AIは稼働率や待ち行列の発生状況から、切断と表面研磨の工程が高負荷になることを正確に特定しました。

このように滞留の発生源が明確化されることで、増員や段取りの見直しといった対策の妥当性を、周囲へ論理的に説明しやすくなる利点も生まれています。

このように、自然言語を通じてデジタルツインを操作できる環境は、現場と経営をつなぐデータドリブンな意思決定を促進し、組織全体の変化対応力を高める有効な手段となっています。

参考記事:

- Digital Twins for Advanced Manufacturing

- Manufacturing Digital Twin Standards

- Natural language-driven production planning: integrating large language models

- Leveraging Large Language Models for Enhanced Digital Twin Modeling

合成データ生成による希少な故障パターンの学習と予測精度の向上

AIの精度向上には良質な学習データが不可欠ですが、製造現場において故障や事故といった「負の事象」は発生頻度が極めて低いため、AIが学習するための材料が不足しがちです。

その結果、従来の異常検知システムでは未知の故障に対応できず、見逃しや誤検知が多発することが、現場実装における大きな壁となってきました。

この課題を解決する手段として期待されているのが、生成AIやシミュレーションを用いた「合成データ生成」です。

現実には収集が困難な不良や故障の兆候をデジタル空間で意図的に作り出し、学習用の画像や波形として大量に生成します。

この際、単にデータを増やすだけでなく、照明環境やカメラの角度などの条件を多様に変化させることで、現場特有の揺らぎに対しても強靭なモデルを構築できる点が大きな利点です。

具体的な成果として、射出成形部品の「バリ」欠陥の検知において、照明条件などを変えた合成データを学習させたところ、識別性能(AUC)が最大21.53%向上した事例があります。

また、金属表面の「ひっかき傷」検出でも、合成データに少量の実データを組み合わせる手法により、見逃しにくさを示す再現率が86.3%から100%に改善されました。

これらの実績は、合成データが希少な不良パターンを補完するのみならず、現場の環境変化に左右されない精度の高い学習を可能にすることを証明しています。

このように、デジタル空間で条件を自在に制御して学習材料を拡充するアプローチは、未経験の故障への備えを可能にし、予測精度と運用の安定性を高める現実的な手法となっています。

参考記事:

- Digital Twins for Advanced Manufacturing

- Manufacturing Digital Twin Standards

- Synthetic Training Data in AI-Driven Quality Inspection

- Investigating the generation of synthetic data for surface defect detection

熟練工の暗黙知を言語化しデジタルツイン上に実装する技術継承の自動化

日本の製造業では熟練技術者の引退が加速していますが、教育を担う人員や時間の不足から、技術継承の仕組みが追いついていないのが現状です。

その結果、貴重なノウハウが特定のベテランに偏り、退職に伴う判断基準の消失が品質や生産性のばらつきを招くリスクとなっています。

この課題を打開する手段として、散在する作業記録や音声、日報から生成AIが「コツ」を抽出する取り組みが注目されています。

AIは熟練工が無意識に行っている判断基準や優先順位を拾い上げ、誰でも理解可能な手順書として再構成します。

最新の研究では、設備メンテナンス業務においてAIが聞き取りを行い、現状の可視化から改善案の作成までをわずか12分で完了させた事例も報告されました。

教える時間を十分に確保できない現場であっても、日々の会話や記録を積み重ねるだけで知識の構造化が可能になる点は、極めて大きな利点と言えます。

さらに、こうして言語化された知見をデジタルツイン上に実装することで、熟練者の判断に基づいた自動制御や、リアルタイムの作業指導も現実味を帯びてきました。

3Dモデルと現物、さらには人の動きを仮想空間で重ね合わせる技術は、熟練の「勘どころ」をデジタル資産として組織全体で共有する土台となります。

こういった生成AIを活用して現場の暗黙知を扱うアプローチは、少子高齢化が進むなかで製造業が品質と生産性を維持するための現実的な打ち手となっています。

▼技術継承について詳しく知りたい方はこちら

製造業の技術継承をAIで解決|熟練工の知恵をデジタル化する手法

参考記事:

- ものづくり人材の能力開発の現状

- 5G等の活用による製造業のダイナミック・ケイパビリティ強化に向けた研究開発

- TACIT KNOW-HOW MADE VISIBLE: USING CONVERSATIONAL AI

生成AIエージェントによる自律的な設備制御と最適な対処法の自動提案

これまでの設備保全AIは、稼働ログから故障の可能性を予測する予知保全が主流でしたが、生成AIエージェントの登場により、具体的な対処法までを提示するメンテナンスへと進化を遂げています。

実際、工場の業務に特化したAIモデルの採用率は2027年までに50%を超えるとの予測もあり、汎用的なチャットツールを超えた、現場判断を支える実用的な仕組みとして普及が始まりました。

自動化を阻んでいたデータ不足の課題も、生成AIによる合成データの活用によって解消されつつあります。2026年には企業の75%が合成データを利用するとの見通しもあり、故障データが乏しい設備でも高精度な学習が可能になりました。

これにより、異常の予兆を捉えたAIが在庫確認や部品手配、復旧手順の構築までを自律的に行い、作業者に迷いのない指示を出す運用が現実味を帯びています。

こうした動きは工場内にとどまらず、サプライチェーン全体の障害予測や自動発注といった外部業務との連携も視野に入ってきました。

研究や実証の面でも具体的な進展が見られます。スウェーデンのチャルマース工科大学では、デジタルツイン上で強化学習が導き出した保全の優先順位を、大規模言語モデルが人間にも分かりやすい推奨アクションに変換する枠組みを検討中です。

また、家電メーカーのワールプールは、検査ラインでの音声アシスタント活用により、騒音下でも高い認識精度を維持しながら作業者の熟練度に応じた的確な指示出しに成功しました。

予測から判断、さらには実行までを統合するAIエージェントの活用は、現場の負担軽減とミスの抑制を同時に達成する現実的なアプローチとして定着しつつあります。

参考記事:

- enhancing digital twins with deep reinforcement learning

- Research Needs for Cyberphysical Systems in Machining and Machine Tools:

- Augmented intelligence with voice assistance and automated machine learning

- Department of Energy Generative Artificial Intelligence Reference Guide

フィジカルとデジタルの高度な融合がもたらす持続可能な競争優位性の確立

デジタルツインと生成AIの融合は、製造業におけるDX(デジタルトランスフォーメーション)の到達点とも言える姿を提示しています。

物理的な制約を仮想空間でシミュレートし、高度な知能を持つAIが最適解を導き出すこの仕組みは、製品の品質、コスト、納期のすべてにおいて従来の限界を突破する可能性を秘めています。

ただし、技術の導入だけで持続的な競争優位性を築くことは難しく、高度なシステムを使いこなす人材の育成や、部門間の壁を超えてデータを共有する組織文化の醸成が欠かせません。

こうした「人」と「組織」の基盤が整ってこそ、デジタルとフィジカルの高度な融合は真の価値を発揮し、長期的な企業の強みへと昇華されます。

開発パートナーを検討中の企業様へ

エムニへの無料相談のご案内

エムニでは、製造業をはじめとする多様な業種に向けてAI導入の支援を行っており、企業様のニーズに合わせて無料相談を実施しています。

これまでに、住友電気工業、DENSO、東京ガス、太陽誘電、RESONAC、dynabook、エステー、大東建託など、さまざまな企業との取引実績があります。

AI導入の概要から具体的な導入事例、取引先の事例まで、疑問や不安をお持ちの方はぜひお気軽にご相談ください。

AI導入の概要から具体的な導入事例、取引先の事例まで、疑問や不安をお持ちの方はぜひお気軽にご相談ください。

引用元:株式会社エムニ