デジタルツインと生成AIが実現する超高精度な検証環境の構築

2026-02-08【2026年版】安全作業手順書の次世代戦略:生成AIが「置物」のマニュアルを現場の即戦力に変える

日本の製造業は今、深刻な人手不足に直面しています。「2025年版ものづくり白書」では、現場の6割以上が「指導者不足」を課題に挙げており、技術継承は一刻を争う状況です。

指導者がいなければ、手順書はコツが伝わらない「置物」になりがちですが、生成AIをうまく使えば、その場で疑問に答えてくれる「生きたマニュアル」に変えられます。

本記事では、AIをどう役立てて現場の安全を守っていくのか、最新の事例とともに見ていきます。

製造現場における安全作業手順書の目的や役割とは

安全作業手順書は、企業が定めた安全基準を「現場で守られる行動」に落とし込み、事故を未然に防ぐための仕組みです。

特定の誰かの注意力や経験に依存せず、安全水準を維持できる点で、現場の“命綱”といえます。

この命綱がいま求められる背景には、社会の高齢化があります。現在、日本の高齢化率は29.3%に達し、65歳以上の人口は3,624万人に及んでいます。

こうした超高齢社会では、現場を支える労働力の高齢化も避けられません。実際、製造現場でも多い転倒災害は、発生すると平均休業日数が平均48.5日という長期にわたります。

さらに高齢化が進むと、事故を「不注意」の一言で片づけにくくなります。

長年の経験で「自分は大丈夫」という感覚が強い一方、反射神経やバランス感覚などは少しずつ低下していきます。この自信と身体の差が大きくなると、危険に気づくのが遅れたり、とっさに避けきれなかったりして、事故につながりかねません。

だからこそ、個人の勘や技能に委ねず、誰が担当しても同じ安全水準を再現できる「標準」を整える必要があります。安全作業手順書による標準化は、身体機能の変化や経験差によるばらつきを抑え、「誰がやっても安全」を実現するための土台になります。

安全作業手順書は、安全配慮義務を現場で確実に実行できる形にし、人が入れ替わったり高齢化が進んだりしても安全を守るための“命綱”です。

参考記事:

- 安全・衛生 |厚生労働省

- 70歳就業時代の展望と課題―企業の継続雇用体制と個人のキャリアに関する実証分析

- 健康・医療・介護情報利活用検討会 医療情報ネットワークの基盤に関する資料

- 内閣府:令和7 年度版高齢社会白書

安全作業手順書を整備・運用するメリット

安全作業手順書を整えて活用することは、単に事故を防ぐためだけではありません。現場のノウハウをルール化し、チーム全体の力を引き出す前向きな投資でもあります。

正しい手順が現場に浸透すれば、安全性が高まるのはもちろん、仕事の質の安定やスムーズな人材育成など、多くのプラス効果が生まれます。

具体的にどのようなメリットがあるのか、以下の4つの視点から解説します。

| メリット | 主な役割・機能 | 期待される具体的な効果・成果 | 運用のポイント |

| 1. 労働災害の防止 | 潜在的リスク(化学物質、熱中症等)の可視化と「なぜ手順書を守る必要があるのか」の理由を共有。 | 危険認知のばらつき解消。事故の芽を摘み、現場の「自分を守る」意識を向上。 | 法令改正や事故事例に基づき、常に内容を最新状態にアップデートする。 |

| 2. 品質均一化・不良低減 | 作業のバラつきを抑える「標準化」の徹底。属人化による品質変動を排除。 | 工程内不良金額を86.4%削減。ミス処理時間を月332時間短縮。 | タブレット活用等で「誰でも、いつでも、迷わず」確認できる環境を整える。 |

| 3. 技能伝承・教育効率 | 熟練者の「勘・コツ(暗黙知)」を手順(形式知)として再現可能な形に具体化。 | 人材育成期間を10分の1に短縮。作業時間を最大93.6%短縮。 | OJT頼みを脱却。手順書を自習の土台にし、指導者は重要点に集中する。 |

| 4. 多能工化・人手不足対応 | 不慣れな工程でも安全・確実に遂行するための「ナビゲーター」として機能。 | 特定工程の「聖域化」を排除。欠員時も柔軟な応援が可能になり、稼働率を維持。 | 感覚的な判断を数値や波形で見える化し、経験の差をデータで埋める。 |

労働災害の未然防止と潜在的リスクの可視化

安全作業手順書を整える大きなメリットの一つは、現場に潜む危険を「見える化」し、労働災害を未然に防げる点にあります。

製造現場には、巻き込みや墜落のような分かりやすい危険だけでなく、有害物質による健康被害、慢性的な負荷による体調不良、気温・湿度が引き起こす熱中症など、気づきにくいリスクも少なくありません。

手順書が整備されると、こうした“見えにくい危険”まで注意点として明文化され、危険認知のばらつきが抑えられます。結果として、事故の芽を早い段階で摘み取りやすくなるでしょう。

もう一つのメリットは、「なぜ必要なのか」という理由が共有され、現場の納得感と遵守率が高まりやすいことです。

「守るべき手順」だけでは忙しさや慣れの中で形骸化しがちですが、「なぜその順序で、その道具を使うのか」まで言語化されていれば、作業者は危険を具体的にイメージできます。その理解が、安全行動をやらされ感ではなく“自分を守る行動”へと変えていきます。

さらに、手順書を更新し続けられること自体も価値になります。安全対策は放置すると古くなり、法令・指針・事故事例の変化から取り残されると「昔からこうだった」という惰性が生まれがちです。

一方で、最新情報を取り入れてアップデートを続ければ、ルールの鮮度が保たれ、安全意識の維持にもつながります。

墜落防止の指針改定や熱中症対策の強化といった外部環境の変化を反映できれば、前提が変わったときの対応も遅れにくくなります。

これらのメリットを確かなものにするには、公的な事例・データを参照し、自社の作業環境に照らしてリスクを洗い出しておくことが有効です。

また、MOCAなど化学物質のように規制や知見が更新される領域では、「なぜ換気や保護具が必要なのか」を根拠とともに記載しておくと理解が深まります。

潜在的リスクを最新情報に基づいて可視化し続ける取り組みが、ルールを形だけの決まりから命を守る知恵へと変え、職場全体の安全文化を育てていくはずです。

参考記事:

作業品質の均一化と製品不良率の低減

安全な作業手順は、一見すると遠回りに見えますが、実はミスを未然に防ぎ、結果として効率を最大限に高める最短ルートです。

そもそも手順が曖昧なままだと、人によってやり方や確認のタイミングが異なり、同じ製品でも出来栄えに差が出てしまいます。そのため、手順書によって作業のバラつきを減らすことは、そのまま品質の安定に直結します。

実際に、愛知県の協和工業株式会社では標準化とデータの見える化を徹底したことで、工程内不良金額を86.4%削減しました。また、埼玉県の株式会社リノメタルでも、生産管理業務の見直しにより月間358件のミスを削減し、それに伴うミス処理の時間を月間332時間も短縮させています。

こうした標準化の重要性は、属人化のリスクを排除するという点でも際立ちます。熟練者だけが良品を作れる状態では、担当者が変わった瞬間に品質が揺らぐリスクがあるからです。

この課題に対し、岐阜県の株式会社樋口製作所では、条件が一致しなければ機械が動かない仕組み「Check Master」を自社開発しました。

その結果、顧客への不具合流出件数を月平均3.59件(2019年)から0.79件(2024年)まで劇的に減らし、売上に対する不具合損失比率も0.79%から0.46%へと改善しています。

さらに、この標準化の効果を現場に定着させるには、単なる紙の手順書に留めず、誰もが迷わず確認でき、かつ記録も残る形にすることが有効です。

例えば、東京都の株式会社NISSYOでは、83歳のベテラン社員を含む全従業員がタブレットで図面確認や履歴管理を行うことで、年齢や経験に左右されず正確に作業できる環境を整えています。

このように手順を整えることは、目下のコストや顧客満足度の改善に寄与するだけでなく、将来的にAIによる自動検査などを導入する際の不可欠な土台にもなります。

逆に、手順が複雑で不明瞭なままでは重大な不具合を招く恐れがあり、実際にNTSBのボーイング社に関する調査報告書でも、手順の不明瞭さが記録の欠落や製造上の不具合につながった一因として指摘されています。

正しい手順を「誰でも守れる形」で整えることこそが、今の品質を守り、次世代の技術導入を支える土台となるのです。

参考記事:

- 2025年版ものづくり白書(ものづくり基盤技術振興基本法第 8条に基づく年次報告)

- DX selection2024

- 中堅・中小企業等向けDX推進の手引き2025

- In-Flight Separation of Left Mid Exit Door Plug, Alaska Airlines Flight

- FAA Proposes $3.1 Million in Fines Against Boeing

技能伝承のスピードアップと教育コストの最適化

安全作業手順書の整備・運用は、単なる事故防止のみならず、技能伝承を加速させ、教育コストを最適化する上でも極めて有効な手段といえます。

その理由は非常にシンプルで、手順書を作成するプロセスを通じて、これまで熟練者の「感覚」や「コツ」に頼っていた部分が、誰でも再現可能な形へと具体化されるからです。

従来の教育現場のようにOJTのみに依存してしまうと、教える側の時間が大幅に奪われるだけでなく、指導内容が人によって変わってしまう懸念があります。

しかし、手順書が教育の土台として機能していれば、学ぶ側はまず基礎を自習で身につけることができるはずです。その結果、指導者は危険ポイントの最終確認や例外的なトラブルへの対応など、真に重要な場面の指導に集中する余裕が生まれます。

こうした「形式知化」がもたらす効果は、実証データによっても明確に裏付けられています。例えば、熟練者のノウハウをAIモジュールとして現場に導入した事例では、定着までの期間を従来比で10分の1にまで短縮することに成功しました。

また、研削加工の条件設定においても、AI支援を組み合わせることで、最大93.6%もの作業時間短縮が達成されたという成果が報告されています。

これらの実績は、熟練者特有の判断を「手順」として再現可能にすることで、育成にかかる時間や付き添い工数を大幅に減らせる可能性を示唆しています。

高度な技術が求められる造船の「線状加熱加工」においても、熟練者のデータをAIやシミュレーションに落とし込むことで、ベテランと同等以上の精度を導き出しました。さらにARで作業をガイドすれば、経験の浅い作業者であっても、迷うことなく手順通りに安全な作業を遂行できるでしょう。

加えて、蓄積された手順書やマニュアルを貴重なナレッジとして活用し、生成AIが現場の疑問に即座に答える仕組みの研究も着実に進んでいます。

こうした環境が整えば、熟練者が不在の時間帯であっても、学習者が自力で手順を確認し、問題を解決することが可能になります。

▼技術継承におけるAI活用について詳しく知りたい方はこちら

技術継承をAIで解決する!メリットや事例を解説

参考記事:

- 次世代人 インテグ 次世代人工知能・ロボットの中核となる インテグレート技術開発

- 次世代人工知能・ロボットの中核となる インテグレート技術開発プロジェクト

- Knowledge sharing in manufacturing using LLM-powered tools

- Harvesting tacit knowledge for composites workforce development

多能工化の促進による労働力不足への対応

市場の変化が激しく人手不足が深刻化する状況において、安全作業手順書の整備は「事故防止」という枠組みを超え、現場の多能工化を加速させるための有効な戦略となります。

そもそも、多能工化の定着を妨げる大きな要因は、工程ごとに異なる無数のルールや注意を作業者が覚えきれない点にあります。

その結果、特定の工程が「担当者以外には手出しできない聖域」となり、人員配置が固定化してしまうのが実情です。

ここで、必要な時にすぐ参照できる手順書を導入することで、状況は一変します。作業の直前に手順や危険ポイントを再確認し、迷った際にもその場で見直すことができれば、不慣れな工程であっても安全かつ確実に遂行しやすくなるはずです。

つまり手順書は、経験の差を埋め、一人ひとりが対応できる領域を広げるための「ナビゲーター」として機能するにほかなりません。

具体的な解決策は、最新の技術活用にも見られます。ある金属加工の現場では、かつて熟練者が「振動の違い」のみで察知していた刃物の摩耗や危険信号を、センサーで測定してモニターに波形として可視化しました。

感覚に頼っていた判断基準を数値という共通言語に置き換えたことで、若手社員であってもベテランと同じ基準で状況を判断できるようになり、安全と品質を担保しながら作業できる範囲が飛躍的に広がったのです。

これは「現場の判断材料をその場で誰でも参照できる形にする」ことが、多能工化を現実のものにするという分かりやすい実例といえます。

このように、一人で複数の工程を担当できる人材が増えれば、急な欠員にも柔軟に応援を送り込めるほか、負荷の高い工程へ人員を重点配置することも容易になります。

結果として、納期遅れや機会損失の回避に寄与し、限られた人数でも円滑に稼働し続ける現場の実現を後押しするでしょう。

参考記事:

従来型の安全作業手順書運用が抱える課題

安全作業手順書は多くの利点を持つ反面、これまでの運用では膨大な手間を要し、中身が形骸化しやすいという課題に直面してきました。

その大きな要因は、紙やPDFを用いた静的な管理方法が、現代の技術進歩や頻繁な品目変更のスピードに対応しきれなくなっている点にあります。

こうした現状を整理するため、従来型の運用が抱える構造的な問題を4つの項目に分けて解説します。

| 課題 | 根本的な原因 | 現場・経営へのリスク | 解決が難しい理由 |

| 1. 膨大な作成・改訂工数 | 観察・図解・承認の反復。設備や条件変更のたびに再精査が必要。 | 内容の更新が滞り、手順書が「古い情報」として形骸化する。 | 現場リーダーの主業務(生産・納期管理)を圧迫し、後回しにされる。 |

| 2. 実態との乖離(形骸化) | 「近道行動」の常態化。効率優先による省略行為の放置。 | 「はさまれ・巻き込まれ」災害の多発。予兆が管理側に伝わらない。 | 無事故の成功体験が危険な省略行為を「正しい判断」だと錯覚させてしまう。 |

| 3. 暗黙知の言語化の限界 | 文章や写真では、力の入れ具合や視線の配り方などの「コツ」を伝えきれない。 | 安全の勘所がベテランの勘に依存する。引退による技能の空白。 | 65歳以上の就業者が全体の8.3%に達し、承継の猶予がない状況。 |

| 4. 外国人教育の限界 | 機械翻訳の精度不足、専門用語や日本語特有の曖昧さによる誤解。 | 死傷年千人率が全労働者平均(2.36)を超える2.77という高い被災率。 | 10年で外国人の死傷者が5倍に増え、言語の壁が命の危険に直結。 |

作成と改訂にかかる膨大な工数と人的リソースの枯渇

高品質な安全作業手順書を1つ完成させるためには、極めて多くの時間を投じなければなりません。

実際の作業を綿密に観察して危険個所を特定し、現場の合意を得ながら図解や文章に落とし込み、さらに関係部門の承認を得るという一連のプロセスが不可欠だからです。

このように多大な労力を要して作成しても、一度作れば終わりではない点が運用の難しさです。設備の入れ替えや治具の変更、あるいは材料や工程条件が見直されるたびに、内容を精査し直す必要が生じ、運用の負担は蓄積し続けます。

一方で、現場のリーダーや管理担当者は、日々の生産管理や納期調整に忙殺されているのが実状でしょう。そこに手順書の作成・改訂業務が上乗せされることで、特定の担当者に過度な負荷が集中する事態を招いてしまいます。

教育現場における手順書への依存度の高さも、この問題を深刻化させる要因となっています。

実証データによれば、計画的なOJTを行う企業の約7割が手順書を活用しており、現場で手順書が重宝されればされるほど、作成・修正側の工数が増大し続けるという皮肉な構造が見て取れます。

さらに、多くの企業が直面している「人・金・時間」のリソース不足という壁が、状況をより困難にしています。DXの推進が停滞する理由にリソース不足が挙がるのと同様に、手順書の整備も「重要性は理解していても、優先順位を上げられない」まま後回しにされがちなのです。

その結果として引き起こされるのが、現実の作業と手順書の内容に乖離が生じる「改訂の遅れ」です。設備や仕様が変わっても手順書が古いまま放置されると、作業者は「どの情報が最新か」を判断できなくなり、次第に自己流のやり方に頼らざるを得なくなります。

こうした形骸化は、最終的に現場の安全を根底から揺るがしかねません。

事実、手順書の不備や指導不足は重大な労働災害を招く要因として指摘されており、手順書が存在しなかったことが一因となった死亡事故の例も報告されています。

更新が追いつかないという問題は、単なる事務的な遅滞の話ではなく、現場の判断にブレを生じさせ、事故のリスクへと直結させる深刻な懸念材料となっているのです。

参考記事:

現場の実態との乖離による形骸化と事故リスクの増大

「手順書は存在するものの、現場では独自のやり方が常態化している」という状況は、安全管理が形だけのものになる「安全の形骸化」の典型的な現れといえます。

手順書が実務から切り離され、ただ棚に置かれるだけの存在に成り下がると、現場では「手間を省きたい」「効率を優先したい」といった心理が優先され、自己流の手法が定着してしまいます。

こうした独自のルールが本来の安全基準から乖離すればするほど、事故は単なる偶然ではなく、必然的に「起こりやすい状態」として現場に蓄積されていくのです。

この「ルールが実態を伴わない形骸化」の危うさは、製造業における労働災害のデータからも裏付けられています。

2008年から2017年にかけて金属・素材・化学業界で発生した「はさまれ・巻き込まれ」災害を分析した結果、人的・管理的要因の最多は「ルール無視やマニュアル不履行といった省略行為(181件)」であり、次いで「確認不足(174件)」が続いています。

人的要因全580件のうち、実に半数以上が基本動作を飛ばす行動に起因しており、こうした「決まりを守らないことの常態化」が事故の核心に位置している実態が浮き彫りになりました。

こうした現場でのルール無視、すなわち「近道行動」が繰り返される背景には、作業者なりの切実な理由が存在します。

例えば、本来は設備を停止して行うべき清掃や異物除去において、「再起動の工数を減らしたい」「止めずに済んだ成功体験がある」「低速なら安全だと誤認した」といった主観的な判断から、稼働させたまま手を入れてしまう事例が後を絶ちません。

その場では合理的な賢い判断に見えても、危険に対する見積もりが甘くなるほど重大な事故に直結しやすく、一度の成功が「次も大丈夫」という慢心を生み、危険な習慣をさらに強固なものにしてしまうのです。

さらに深刻なのは、このように「ルールと実態のズレ」が生じても、初期段階ではその予兆に気づきにくい点です。

災害原因として「手順書の不備や未作成」が67件報告されていますが、事故後の調査では、そもそも清掃作業の明確な手順が存在しなかった例や、管理者が現場の危険な手出し作業を把握していなかった例も散見されます。

手順書が現場で使われず、内容の更新も滞ることで、現場の危険な変化が管理側に伝わらないままリスクが潜在化し、最終的に事故という最悪の形で表面化する恐れを常に孕んでいるのです。

参考記事:

- Three Catastrophic Hydrogen Fluoride Incidents at Honeywell Geismar

- Managing human failures: Overview – HSE

- Machine interventions – HSE

- One Procedure Change Process, Two Interpretations

- 老朽化した生産設備における安全対策の 調査分析事業

熟練工の暗黙知を言語化できないことによる属人化

安全作業手順書は、本来、誰が担当しても同じ品質と安全を保てるようにするための仕組みですが、従来の「紙や文章」を主軸とした方法には根深い限界が存在します。

文章と写真だけでは、熟練者が無意識に行っている「視線の配り方」や「力の入れ具合」といった感覚的なコツを捉えきれないからです。

その結果、新人が手順書をなぞっているつもりでも、ベテランなら当然のように察知している「事故の予兆」に気づけず、結局は現場の安全をベテランの勘に委ねる属人化が解消されないまま放置されてきました。

こうした属人化を放置したまま、技能が失われるタイムリミットだけが着実に迫っています。

2023年には製造業の65歳以上の就業者が88万人に達し、全体の8.3%を占めるなど、2002年の4.7%からその割合は倍近くまで上昇しました。引退が進むにつれ、手順書に書ききれなかった「安全の勘どころ」が継承されないまま消え去り、現場に大きな空白が生じるリスクは高まる一方です。

こうした従来型の手順書が抱える表現力の限界を浮き彫りにしたのが、株式会社今野製作所によるモーションキャプチャの活用例です。

同社では、溶接加工など身体の微細な使い方が安全に直結する作業において、これまでの手順書では記録不可能だった「熟練者の動き」をデータ化して可視化しました。

若手が自分の動きと比較できるようにしたこの試みは、裏を返せば、従来の静止画と文章だけの構成がいかに多くの重要情報をこぼし落としていたかを証明しています。

結局のところ、従来の運用方法では「重要なのに表現できない情報」がブラックボックス化したまま残り続け、それが属人化の解消を阻む壁となっています。

熟練者が現場を去る速度に対し、手順書の言葉が追いつかないという現実は、そのまま現場の安全性低下を招く深刻な課題として立ちはだかっているのです。

参考記事:

- 製造業を巡る現状と課題 今後の政策の方向性

- ものづくり基盤技術の振興施策

- 令和6年度中堅・中小企業の成長要因・支援ニーズ 分析に係る調査事業

- Harvesting tacit knowledge for composites workforce developmen

- Integrating Explicit and Tacit Knowledge in Maintenance Operations

多言語対応の遅れと外国人労働者への教育限界

外国人労働者の急増に伴い、言語の壁は安全管理に直結する深刻な課題となりました。

日本語特有の曖昧さや専門用語は、単なる機械翻訳では正確に伝わりません。そのせいで危険の度合いや優先順位が共有されにくく、「分かったつもり」のまま作業が進むリスクを招いています。

リスクの大きさは数字にも表れています。2023年の外国人労働者は約204万人と過去最多で、その27%が製造業に従事しています。

同年の製造業における死傷者は2,741人と全業種で最多を記録しました。死傷年千人率も全労働者平均の2.36に対し、外国人は2.77と高い傾向にあります。10年間で死傷者が5倍に増えた事実は、受け入れの速さに教育が追いついていない現状を物語っています。

現場では「はさまれ・巻き込まれ」事故が多発し、2023年は879人が被災しました。

指示を誤解してプレス機を動かす、安全装置を無効化する、あるいは機械を止めずに清掃するといった行動は、手順を守らない場合の本当の恐ろしさが理解されていない証拠です。食品加工の切創事故も、保護具の使用といった基本が徹底されていないために起こります。

本来は専門用語を平易にするなど、各言語に最適化した教育が欠かせません。しかし、全ての教材を更新し続ける負担は重く、多くの企業が対応に苦慮しています。

このリソース不足が原因で、理解が不十分なまま危険な作業に投入されるという悪循環が生まれました。これはもはや、企業のコンプライアンスを揺るがす重大な懸念事項だと言えます。

参考記事:

- 令和5年 外国人労働者の労働災害発生状況

- Ministry of Health, Labour Standards: For Foreign Workers in Japan

- 外国語版の教育用資料

- 日本における外国人労働者の労働災害:スコーピングレビュー

- Communicating with migrant and multicultural workers about work health and safety

生成AIによる安全作業手順書の作成・運用

生成AI、特にマルチモーダルAI(画像・動画・音声を理解するAI)の進化は、従来の安全作業手順書が抱えていた「作成の重労働」と「伝わりにくさ」を根本から解決します。

そのポイントを4点に絞って分かりやすく解説します。

| 生成AIで実現できること | 実現する仕組み | 現場にもたらす具体的な変化 | 期待される成果・指標 |

| 1. 動画解析による自動生成 | 作業映像から動作の区切りをAIが自動検出し、ドラフトを作成。 | 手順書の作成工数が激減。現場の変化に合わせた「即時の改訂」が可能に。 | 作成負担の軽減。手順の鮮度維持による「形骸化」の防止。 |

| 2. 音声認識による形式知化 | 作業中の「コツ」や「判断基準」の発話をリアルタイムでテキスト化。 | 熟練者の手を止めずに暗黙知を収集。記憶漏れのない正確な手順を記録。 | 応答遅延約2.97ms。情報の忠実性99%超を実現。 |

| 3. 多言語化とローカライズ | 文脈を読み取った高精度翻訳に加え、伝わりやすい文章構造へ変換。 | 拠点や言語を問わず、現場で「同じ理解」と「安全行動」を徹底できる。 | 翻訳品質スコア96点超。教育の「配布」から「理解」への進化。 |

| 4. RAGによる事故防止 | 過去の災害事例やヒヤリハットを、手順の作成時に自動で紐付け。 | 過去の教訓が「眠れるデータ」にならず、手順書の注意点として即座に反映。 | 専門家評価精度約86%。根拠に基づいた高精度なリスク回避。 |

動画解析AIによる作業手順の自動ドラフト生成

動画解析AIによる作業手順の自動ドラフト作成は、単に作成スピードを上げるだけではありません。

現場の変化に合わせて「常に安全な形に更新し続けられる」という運用革新をもたらす点に真の価値があります。

これまでの手順書は、ベテランへの聞き取りや写真の準備に多大な手間がかかっていました。その結果、設備や部品が変わっても更新が追いつかず、現場の実態とズレてしまうことが珍しくありません。

しかし、生成AIを動画解析と組み合わせれば、作業映像から動作の区切りを自動で見つけ出し、手順のドラフト作成や重要な場面の画像抽出を効率的に行えます。作成者の負担が大幅に減ることで、手順の見直しや改訂のサイクルを素早く回せるようになるのです。

例えば製造現場において、「バルブを固定具に置く」といった具体的な言葉で手順を記述できる点は大きなメリットといえます。現場の実態に即した表現を用いることで、「何を」「どこに」「どうする」が明確に伝わるため、作業者の思い違いによる事故を未然に防ぐ効果が期待できるでしょう。

また、映像の「いつ」「どの場面で」その動きが行われたかを時間と紐づけられるようになり、注意すべきタイミングの共有が容易になりました。実際に、約2分ほどの作業動画から開始・終了時間を特定して手順を作成できる技術も示されています。

これにより、ネジを締める直前といった危険が入り込みやすい瞬間を、ピンポイントで強調しやすくなるのです。

運用のあり方も変化します。現場で撮った動画をもとに短い周期で手順書をブラッシュアップできれば、設備や治具の変更、あるいは人員の入れ替わりがあっても、常に安全なやり方を維持しやすくなるに違いありません。

さらに、過去の失敗やミスの予兆をAIに学習させることで、手順書は単に正しい作業方法を説明するだけのものから、間違えやすいポイントを事前に防ぐための注意書きを含んだものへと進化していきます。

生成AIは、手順書作成を速めるだけでなく、更新を当たり前にし、危ない場面を分かりやすく伝えることで、現場の安全を継続的に支える土台となるはずです。

参考文献:

- Efficient Pre-training for Localized Instruction Generation of Procedural Videos

- IndustReal: A Dataset for Procedure Step Recognition Handling Execution Error

- ShowHowTo: Generating Scene-Conditioned Step-by-Step Visual Instructions

- Video LLMs for Temporal Reasoning in Long Videos

- AI-aided Automated AR-Assisted Assembly Instruction Authoring and Generation method

音声認識を活用した熟練技能のリアルタイム形式知化

生成AIの普及により、安全作業手順書の作成および運用プロセスは大きな転換期を迎えています。その中でも特に注目に値するのが、音声認識を用いて熟練者の技術をリアルタイムで形式知化する手法です。

熟練者が作業を行いながら、「異音の有無を確認する」あるいは「抵抗を感じたら一度戻す」といった判断基準を独り言のように発話することで、AIがその内容を高精度にテキスト化します。

これを作業の前後関係や状況と結びつけて整理するため、手順書の要となる「急所やコツ」を漏れなく収集できるようになりました。この手法には、後日の振り返りによる記憶の漏れを防げるだけでなく、作業の手を止めることなく暗黙知を抽出できるという大きなメリットがあります。

近年の研究においても、こうしたリアルタイム収集の有効性は高く評価されてきました。

背景には技術的な進歩があり、クラウドを介さず現場のデバイスで処理するエッジコンピューティングの採用により、応答速度がクラウド処理と比較して約58%向上しました。

その結果、音声からテキストへの変換において約2.97ミリ秒という極めて低い遅延を記録しています。現場で作業者を「待たせない」スピードを実現したことは、実運用における導入の説得力を高める重要な条件といえるでしょう。

また、生成AIは単に「話された内容を記録する」だけでなく、「実用的な手順書」へと整える役割も担います。産業用ドキュメントを対象としたRAGの評価では、情報の忠実性が99%を超えたという報告もあります。

この高い精度によって、音声で集めた断片的な気づきを手順の流れに沿って整理し、判断条件や注意点として読みやすい形に整形することが容易になりました。

さらに、技能伝承を支援する具体的なソリューションとして、株式会社エムニが提供する「AIインタビュアー」などの活用も進んでいます。

これはAIが「対話を通じて熟練者の判断の背景まで深掘りし、得られた知識を因果関係のわかるナレッジグラフとして暗黙知を構造化するもの」です。

現場の作業者がAIを通じて必要な知識を即座に引き出せるようになるため、トラブル対応の迅速化や業務の標準化がより確実なものとなります。

このように、音声認識で作業中の気づきを取りこぼさずに収集し、生成AIを用いて「読まれる・使われる」知識へと昇華させ、必要な時に活用できる体制を築くこと。

これこそが、安全作業手順書を形骸化させず、実効性のあるものに変えていく現実的な道筋でしょう。

参考文献:

- Application of Speech to Text Solutions for Manufacturing Environment

- Transforming industrial automation

- Knowledge sharing in manufacturing using LLM-powered tools

- Bridging Industrial Expertise and XR with LLM-Powered Conversational Agents

- Artificial Intelligence Risk Management Framework

生成AIによる多言語翻訳と文化背景に合わせたローカライズ

生成AIによる多言語翻訳と文化背景に合わせたローカライズは、安全作業手順書の作成と運用を劇的に変えています。

従来の翻訳は単なる言葉の置き換えに終始しがちでしたが、生成AIは文脈を深く読み取って自然な言い回しに整えられるため、専門用語や注意喚起の意図を正確に他言語へ反映できます。

その結果、拠点や言語が異なっても現場で「同じ理解」と「同じ行動」を徹底しやすくなりました。

こうした精度の向上はデータでも裏付けられており、2024年の調査では品質スコアが96点を超える言語ペアも現れるなど、テキストベースの手順書作成においては実用上ほぼ完璧に近い水準に達しています。

さらに、生成AIには翻訳と同時に「手順書として最も伝わる構成」へ文章を組み替える能力も備わっています。

取扱説明書の研究によれば、国際規格や平易な表現の原則を指示に組み込むことで、冗長な記述が省かれ、行動を促す命令形主体の分かりやすい文章へと改善されました。

このことは、AIが単なる直訳機ではなく、安全性を高めるために誤解の少ない表現へと言い換える力を持っている証拠と言えるでしょう。

加えて、2025年の欧州での調査では企業の半数が機械翻訳を導入し、AI活用も3割を超えるなど、普及に向けた土壌も整いつつあります。

これに伴い、AIで多言語版の下書きを生成し、人間が要所を確認して仕上げるという効率的なワークフローが現実的な選択肢となりました。

すでに製造現場では外観検査などでAIによる標準化が進んでいるため、その延長として安全教育における言語の壁を解消する取り組みも加速しています。

例えばAIが要点を短くまとめたり、内容を読み上げたり、理解度を確認するクイズを作成したりすることで、教育のあり方は単なる資料の「配布」から、実効性のある「理解の確認」へと進化するに違いありません。

結局のところ、生成AIは翻訳の精度を高めるだけでなく、手順を常に「伝わる形」に整え、運用を継続させる力を組織に与えます。このようにAIと人の確認を適切に組み合わせれば、グローバル拠点で質の高い安全教育を維持していくことが、より確かなものとなるはずです。

参考文献:

- Multilingual Machine Translation with Large Language Models: Empirical Results and Analysis

- Findings of the WMT24 General Machine Translation Shared Task

- Revisiting Machine Translation Post-Editing Workflows with AI

- Artificial Intelligence Risk Management Framework

- AI Guidelines for Business Appendix Ver1.01

RAGによる過去の事故事例と手順書の即時紐付け

RAGによる過去の事故事例と手順書の即時紐付けにおいて、生成AIがもたらす変化は単なる文章作成の効率化に留まりません。

むしろ、手順書を「一度作って終わりの文書」から、過去の教訓を絶えず取り込み続ける「生きた知識」へと進化させられる点にこそ本質があるのです。

この進化を支えるのが、AIが回答を生成する前に関連資料を自ら検索し、確かな根拠を固めてから文章化するRAGの仕組みです。安全管理の文脈においては、災害事例やヒヤリハット、設備マニュアル、複雑な社内ルールなどがその参照先となります。

こうした仕組みを導入することで、手順書の作成や改訂のプロセスにおいて、AIが該当する作業内容や設備に類似した過去事例を自動で特定し、注意喚起として最適な箇所へ即座に差し込めるようになります。

例えば、機械の操作手順を執筆している際、過去に似た状況で発生した挟まれ・巻き込まれ事故のデータを引き出し、「どの動作の瞬間にリスクが潜んでいるか」「どのような保護具や手順の追加が必要か」を具体的な対案として提示してくれるわけです。

製造現場では、手動機械や工作機械、さらには協働ロボットなどを対象に、マニュアルや規制文書を根拠とした参照型の検証が進んでおり、実務に直結した運用が現実味を帯びてきました。

こうした技術が特に求められる背景には、貴重な安全上の教訓が組織内に散らばりやすいという根深い課題があります。

せっかく事故報告やヒヤリハットが蓄積されても、それらが既存の手順書に反映されないまま「眠れるデータ」と化してしまうケースは少なくありません。

しかし、RAGをワークフローに組み込めば、執筆作業の流れの中で過去の事例が自動的に呼び出されるため、見落としていたリスクが追記すべき注意点としてその場で浮き彫りになります。

実際に2025年の検証では、製造業の安全に関する質問に対してRAGが専門家評価で約86%という高い精度を示した報告もあり、即時に照合して根拠に基づいた文章を生成する運用は、もはや遠い未来の話ではありません。

もちろん、AIの出力を無批判に採用するのではなく、提示された根拠を人間が辿り、現場の状況に合わせて修正・判断するプロセスが運用の前提となります。

そのうえでRAGは、過去の教訓を死蔵させることなく、安全の実務である手順書へと直接つなぎ直すことで、現場の安全性をより強固で継続的なものへと変えていくでしょう。

▼AIによるデータ分析とRAGの活用について詳しく知りたい方はこちら

「AI x データ分析」で経営戦略の精度を向上・経験と勘からの脱却

参考記事:

- 労働災害事例

- 機械災害データベース

- A Multimodal Manufacturing Safety Chatbot: Knowledge Base Design

- Automatic Generation of Job Safety Reports with Explainable RAGBased LLMs

- AutoJSA: A Knowledge-Enhanced Large Language Model Framework

生成AI時代の高度安全管理体制|Safety 2.0への移行

生成AIは、手順書を作るだけでなく、現場の「見守り」と「教育」も助けます。危ない兆しを早めに見つけ、ヒヤリハットを学びに変えて再発防止につなげます。

ここから、安全管理を次の段階(Safety 2.0)へ進めるためのポイントを4つ紹介します。

| 施策の柱 | 仕組みと役割 | 具体的な成果・メリット | 運用の鍵(リスク対策) |

| 1. リアルタイム検知 | コンピュータビジョンで不安全行動(未着用・侵入等)を自動判定。 | 人の目による見落としを補完。事故を未然に防ぎ、欠勤損失を抑制。 | 死角対策のためのカメラ配置最適化。現場の納得感を得る通知設計。 |

| 2. 人的検証(HITL) | AIの出力を「下書き」とし、必ず人間が最終確認を行うプロセス。 | ハルシネーション(誤情報)による誤った手順や不良の流出を防止。 | Human-in-the-Loopの徹底。AI時短分を「確認」に充てる役割分担。 |

| 3. セキュア基盤構築 | オンプレミスLLMや閉域網クラウドによる専用AI環境の整備。 | 工程条件やGコード等の重要機密を保護しつつ、AIの恩恵を最大化。 | アジャイルなガバナンス体制。外部攻撃や内部ミスへの多層防御。 |

| 4. 事前検証・最適化 | デジタルツイン上で新手順やロボット導入案をシミュレーション。 | 設備稼働率を95.03%へ向上。干渉リスクを事前に特定し故障を防ぐ。 | 現実と仮想の同期精度の維持。現場展開前の身体的負荷の精査。 |

コンピュータビジョンとの連携による不安全行動のリアルタイム検知

コンピュータビジョンと生成AIを組み合わせれば、工場の監視カメラ映像から「危ない状態」を早期に捉え、即時に通知できます。

例えば、保護具の未着用、進入禁止エリアへの立ち入り、手順から外れた動き、無理な姿勢での作業を映像で検知し、本人や管理者へアラートを出す運用が想定されます。人の目だけでは起きやすい見落としを機械が補完するため、注意喚起の初動が速くなります。

安全対策は事故予防にとどまらず、現場を止めないためにも欠かせません。けがや病気による欠勤は生産遅延や品質ばらつきを招きやすく、損失が膨らむからです。実際、米国では欠勤が年間5,760億ドル規模の損失につながるという推計もあります。

その中でも保護具の未着用は頻発しやすいです。本人が「この作業なら大丈夫」と判断したり、「不要・過剰に感じた」ことを理由にしたりするためです。

しかし、ヘルメット未着用が重大な頭部外傷と強く関係する研究もあり、放置はできません。近年は映像から着用状態を高精度に判定できる報告が増えており、「注意する前に気づく」仕組みを作りやすくなってきました。

さらに、危険は一瞬の事故だけではなく、悪い姿勢のように時間をかけて体を痛める形でも現れます。製造業では無理な姿勢や反復動作が筋骨格系不調の主要因として問題視されています。

レンジフード工場の実証では、2D映像から姿勢を推定し人間工学指標でリスク判定したところ、遮蔽物や作業環境で精度が変動しました。ゆえに、カメラ位置の最適化や死角対策が導入成否を左右します。

要するに、監視カメラを「記録」だけでなく「予防のセンサー」として活用し、危険のサインを早く捉えて行動につなげる点が肝要です。万能ではない以上、ライン特性に合わせた配置とルール設計が必要になりますが、噛み合えば安全と安定稼働を同時に支えられるでしょう。

参考記事:

- Final Progress Reports

- Validation of computer vision-based ergonomic risk assessment tools

- Safety 4.0: Harnessing computer vision for advanced industrial protection

- A systematic review of computer vision-based personal protective equipment compliance

生成AI特有のハルシネーションリスクと人的検証プロセスの設計

生成AIは文章をそれらしく整えるのが得意な一方で、もっともらしい表現で誤りを混ぜることがあります。

米国立標準技術研究所(NIST)もハルシネーションを「もっともらしいが誤った、あるいは矛盾した内容を、自信ありげに出力してしまう現象」と整理しており、見た目が整っていても正確さは保証されません。さらに、このリスクは工夫してもゼロにしにくい点が厄介です。

英国政府の実証では、資料参照型の仕組みを用いても初期段階の回答精度は80%にとどまり、一部でハルシネーションが確認されました。だからこそ、AIの出力は完成品ではなく「下書き」として扱うのが現実的になります。

製造業では、この前提が一段と重要です。たとえば3Dプリンティング工程で機械を動かすGコードをAIに作らせる場合、わずかな誤りでも意図しない動作や不良につながり得ます。

新人教育でAIを質問役にする場面でも、説明が不完全だったり状況に合わない答えだったりすると、誤った手順を正解として学習してしまう危険が残ります。

そこで必要になるのがHuman-in-the-Loopです。つまり「AIが作る/人が確かめる」流れを運用として先に決めておきます。コード生成なら必ず人間レビューを通し、承認が出るまで現場投入しない設計にします。

手順書や教育内容なら、現場を知る担当者が危険な抜けや誤解がないかを点検し、使える状態に仕上げてから展開すべきでしょう。英国の製造技術センターや政府のAIプレイブックでも、適切な段階で人が管理する原則が示されています。

結果として、AIで下書きを速く作り、その時間を「人が検証すること」に振り向ける役割分担へ切り替えることが、安全性を高める近道になります。

参考記事:

- Artificial Intelligence Risk Management Framework: Generative Artificial Intelligence Profile:NIST

- A Comprehensive Survey of Hallucination

- REGULATION (EU) 2024/1689 OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL

- Artificial Intelligence Playbook for the UK Government – GOV.UK

- Utilising Externally Hosted AI / Generative Al Services in Manufacturing:

セキュアな生成AI基盤の構築と機密情報の保護

製造現場で日々蓄積される作業データや改善の知恵は、企業の競争力を左右する重要な営業秘密に他なりません。

こうした機密情報を利便性のみを優先してパブリックな生成AIへ入力してしまうと、独自の工程条件や不良発生の傾向、さらには顧客との秘匿事項が意図せず外部へ流出する恐れが生じます。

情報を確実に守りつつAIの恩恵を享受するためには、まず外部へ出すべき情報と厳守すべき情報の境界を明確に定め、その上で安全性が担保された専用の基盤を構築しなければなりません。

近年、製造業では自然言語の指示から工作機械の制御用Gコードを生成するなど、より現場の核心に近い領域でのAI活用が模索されています。

こうした制御データや加工条件は品質や生産性の源泉であり、万が一漏洩すれば他社による模倣や不正利用を招く事態となりかねません。AIが現場の深部に浸透するほど扱う情報は機微なものとなるため、それに比例して利用環境の堅牢性がより強く求められるようになります。

また、セキュリティ上の懸念は人的なうっかりミスによる流出にとどまらず、プロンプトインジェクションに代表される悪意ある攻撃にも及びます。さらにAIモデルが学習内容を記憶し、特定の問いかけによって機密情報が引き出されてしまうリスクも否定できません。

社内文書とAIを連携させる仕組みを拡張するほど攻撃の接点も増えてしまうため、機密情報を扱う企業においては、オンプレミス型LLMや閉域網で運用できる専用クラウド環境といった、自社で統制可能なクローズド基盤の選択が極めて現実的な解となります。

ただし、強固な基盤の整備は技術的な対策だけで完結するものではなく、運用ルールと組織体制の構築が不可欠な両輪となります。

政府の指針においても、変化し続けるリスクに対応するために、ガバナンスのあり方を常に見直し改善するアジャイルな姿勢が重要視されています。

経営層主導で情報の優先順位を明確化し、判断と改善のサイクルを停滞なく回し続けることが不可欠です。

▼オンプレミス環境でのAI利用について詳しく知りたい方はこちら

オンプレミスLLMとは|情報漏洩を防ぎつつ競争優位性あるAIを構築

参考記事:

- Artificial Intelligence Risk Management Framework: Generative Artificial Intelligence Profile

- AI 事業者ガイドライン

- Large Language Model-Enabled Multi-Agent Manufacturing Systems

デジタルツインを活用した作業手順のシミュレーションと最適化

工場や作業現場を仮想空間に再現するデジタルツインと生成AIを組み合わせることで、新たな作業手順の事前検証が容易になります。

現場で試行する前に、安全面での懸念や身体的な負荷をデジタル上で精査できるため、接触や挟まれといった重大な事故を未然に防ぐことが可能です。

製造業の研究事例では、円筒形部品の加工ラインをデジタルツインで再現し、工程の停滞要因を分析しました。

その結果、排出工程での待機や詰まりが81.53パーセントに達していることが判明しましたが、協働ロボットの導入案を仮想空間で検証したことで、設備稼働率を95.03パーセントまで向上させることに成功しました。

また、安全性においても大きな利点があります。この検証を通じて、空圧シリンダーと装置の間に生じる0.00ミリメートルの干渉リスクを事前に特定しました。

実機を動かした後に破損や停止に気づくのではなく、設計や手順をあらかじめ修正できるため、機材故障や生産停止のリスクを最小化できます。

このように、デジタル上で作業動線や設備負荷を最適化してから現場へ展開することで、立ち上げ初期から高い安全性を保ちつつ、効率的な生産体制を構築できるようになります。

参考記事:

- Digital Twins for Advanced Manufacturing | NIST

- Digital Twin for Flexible Manufacturing Systems and Optimization Through Simulation

- Exploring the Role of Digital Twin and Industrial Metaverse Technologies

生成AIで安全作業手順書を「作って終わり」から「現場で更新され続ける仕組み」へ

安全作業手順書は、作成して終わりの単なる記録ではありません。現場の状況は日々刻々と変化するため、手順書もその変化を即座に反映し、更新され続ける生きた情報へと進化させる必要があります。

生成AIを活用すれば、手順書の作成や改訂に要する工数を劇的に削減できるだけでなく、ベテランの経験や勘といった言語化しにくい暗黙知を整理し、次世代へ確実に継承する土台を築けます。

その結果、現場のデータから危険の兆候を早期に察知するなど、従来の手法では困難だった高度な安全管理体制の構築も現実味を帯びてくるでしょう。

こうした進化を実現する上で重要となるのは、現場の実情を深く洞察した上で、最新技術を無理なく実務へ適合させる視点に他なりません。

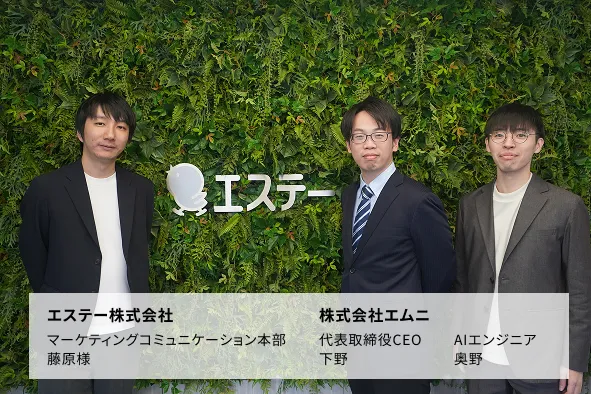

エムニへの無料相談のご案内

エムニでは、製造業をはじめとする多様な業種に向けてAI導入の支援を行っており、100社以上の支援実績があります。

案件事例やエムニならではの強みが気になる方はぜひこちらの記事もお読みください。

開発パートナーを検討中の企業様へ

自社に最適なAI導入戦略や現場に定着させるまでの流れについて、疑問や不安をお持ちの方はぜひお気軽にご相談ください。