カンコツ作業の「脱・属人化」と「継承」|生成AIで技術伝承を加速

2025-12-26

ナレッジマネジメントの目的|業務効率化・イノベーション創出

2025-12-27「チョコ停」削減がもたらす設備総合効率(OEE)向上

製造現場において設備の稼働率を低下させる要因として、大規模な故障による長時間停止はもとより、数分程度で復旧する「チョコ停」の累積も無視できません。

本記事では、従来の現場改善活動だけでは限界を迎えていたチョコ停に対し、AIがどのようなブレイクスルーをもたらすのかについて詳細に解説します。

▼製造業のDXについて広く知りたい方はこちら

製造業のDXとは?メリット・ロードマップ・事例を徹底解説

経営課題としての「チョコ停」|見えざる損失によるOEEへの致命的打撃

チョコ停は、現場レベルの軽微なトラブルとして処理されがちですが、重大な財務リスクです。

チョコ停の累積は具体的にどのような課題を生じさせるのでしょうか?

設備総合効率(OEE)を蝕む病理と収益性への定量的インパクト

チョコ停は、設備総合効率(OEE)の性能稼働率を低下させる要因です。

数分程度のチョコ停の累積は、設備が動いていた時間に対して本来発揮できたはずの速度・能力を制限します。

また、停止後の再稼働時に生じる設備の温度や圧力などが不安定な状態は、品質のばらつきや不良品の発生を招き、良品率の悪化にも繋がります。

これらの複合作用により、OEEは数値以上に大きく毀損されます。

現場の心理的安全性とモチベーションへの影響|人的資本経営の視点

チョコ停がもたらす弊害は現場で働く従業員にもダメージを与えます。

アラームが鳴るたびに作業を中断し、駆けつけて復旧作業を行うプロセスは、オペレーターの集中力を分断し、慢性的な疲労感を蓄積させるでしょう。

特に、原因が特定できないまま再稼働せざるを得ない状況が続くと、作業者は「機械に使われている」という無力感に苛まれ、エンゲージメントの低下を招きます。

人的資本経営の観点からも、チョコ停の削減は、従業員が意欲的に働ける環境を整備するための投資と言えるでしょう。

4M(Man, Machine, Material, Method)分析の限界

従来、トラブルの原因究明には「人(Man)、機械(Machine)、材料(Material)、方法(Method)」の4要素に要因を分解して特定する4M分析が用いられてきました。

しかし、現代の生産設備は高度に複雑化しており、チョコ停の原因が単一の要素に収まることは極めて稀です。

例えば、「特定の材料ロット」「気温上昇」「未熟な作業者の操作タイミング」「設備の通信遅延」といった複数の要素が同時に重なって初めてエラーが発生する、といった具合です。

このような複雑な因果関係を、人間の認知能力や従来の統計手法だけで解明することには限界があります。

▼AIによるデータ分析について詳しく知りたい方はこちら

「AI x データ分析」で経営戦略の精度を向上・経験と勘からの脱却

チョコ停削減のためにAIを活用するメリット|QCDの劇的改善

チョコ停の削減は、製造業の重要指標であるQCD(品質、コスト、納期)のすべてにポジティブな連鎖反応を引き起こします。

ここでは具体的な改善効果について紹介します。

予兆検知による品質ばらつきの抑制と歩留まり向上

チョコ停は先述したように、設備の停止だけでなく、再稼働時の品質ばらつきを引き起こす要因の一つです。

AIを活用した画像認識やプロセス制御、そして分析はこの品質リスクを削減します。

製造プロセスのデータを分析し、品質に影響を与えるパラメータの変動をリアルタイムで監視することで、常に最適な製造条件を維持することができるでしょう。

ダウンタイムの極小化とスループットの最大化

AI導入の最大のメリットは、ダウンタイム(停止時間)の大幅な削減です。

予知保全による停止の防止と、対話型AIアシスタントによる「復旧時間の短縮」の相乗効果により、設備の稼働率は劇的に向上します。

チョコ停による細切れの停止が解消されることで、連続運転が可能となり、設備の立ち上げやそれに伴うロスも削減されるため、実質的なスループット(単位時間あたりの生産量)はさらに向上するでしょう。

▼予知保全AIについて詳しく知りたい方はこちら

予知保全AI|設備保全を進化させる第三の選択肢を紹介!

納期遵守率の向上とリードタイムの短縮

予期せぬチョコ停は、生産計画の最も大きな障害です。

AIによるチョコ停の削減、特に予知保全による計画的な保全への移行は、この計画外の停止リスクを軽減します。

生産スケジュールが安定することで、リードタイム(発注から納品までの期間)の予測精度が飛躍的に向上し、顧客に対しての納期遵守率を大幅に改善できます。

新人教育の短縮と技能伝承のデジタル化

生成AIは、人材育成の課題に対しても強力なソリューションを提供します。

対話型AIアシスタントは、現場の作業員にとって「いつでも質問できる専属のコーチ」のようなものです。

従来、新人が一人前のオペレーターになるには数年の経験が必要とされていましたが、AIの支援を受けることで、その期間を大幅に短縮できるでしょう。

またトラブル発生時にAIが過去の事例やマニュアルに基づいた最適な対応手順を即座に提示することで、経験の浅い作業者でも迷いなく正確な対応が可能となります。

▼技能伝承について更に詳しく知りたい方はこちら

技能伝承とは?問題点、解決策、導入方法について徹底解説

実践的ユースケース|チョコ停をゼロに近づける具体的ソリューション

ここでは、実際にどのようなAIソリューションが現場で稼働し、チョコ停削減に寄与するのか、具体的なユースケースを紹介します。

| 戦略フェーズ | 現場が抱える課題 | 推奨AIソリューション | 具体的な機能・メカニズム | 期待される戦略的効果 |

| 復旧・処置(事後対応) | ・復旧手順の確認に時間がかかる・経験不足で判断が遅れる・熟練工への確認待ちが発生する | 対話型AI(メンテナンス/アシスタント) | エラーコードや状況をAIに伝えるだけで、マニュアル・過去事例・図面から最適な解決策を即座に回答。 | ・経験年数に依存しない対応力の平準化・情報の探索時間を数秒に短縮・属人化の解消 |

| 監視・検知(リアルタイム) | ・レガシー設備でデータが取れない・異常の予兆(音・振動)が見えない・停止してから原因を探している | IoTセンサー連携(リアルタイム異常診断) | 後付けセンサーで振動・温度等を収集。AIが異常パターンを検知し、「ベアリングAのグリス切れ」等の原因仮説を通知。 | ・安価なセンサーによる設備のスマート化・停止前の「予兆」段階での対処・点検工数の最適化 |

| 予測・制御(事前対策) | ・複雑な条件(速度・温度)でのトラブルが読めない・実機でのテストリスクが高い・パラメータ調整が勘頼み | デジタルツイン(トラブルシミュレーション) | 仮想空間で「負荷増・高温」などの過酷シナリオをテスト。AIがボトルネックを特定し、設備パラメータを自動調整。 | ・現実では不可能な限界テストの実施・トラブル要因の構造的な排除・自律的な回避制御の実現 |

| 分析・改善(恒久対策) | ・日報作成が負担で形骸化している・トラブルデータが蓄積されない・「なんとなく」で対策している | 自動報告・インサイト分析 | スマホへの音声入力で日報を自動作成。蓄積データをAIが分析し「特定曜日の頻発」などの傾向を発見。 | ・事務作業の自動化による付加価値業務へのシフト・客観データに基づくPDCA・隠れた因果関係の発見 |

対話型AIメンテナンスアシスタントによる復旧支援

チョコ停が発生した際、復旧までの時間を決定づける一つの要因は「情報の検索時間」です。

現状、オペレーターは、エラーコードを確認してマニュアルの該当ページを探し、過去の事例を思い出し、場合によっては上司に電話で確認します。

生成AIを搭載した対話型アシスタント(チャットボット)は、このプロセスを数秒に短縮します。

例えば「ラインAでエラーコードE023が出た。どうすればいい?」と問いかけるだけで、AIは社内の膨大なドキュメントから最適な解決策を検索し、テキストや図面、動画を用いて回答を提示します。

これにより、誰でも熟練工並みのスピードで復旧作業に着手できるようになります。

▼ナレッジマネジメントについて更に詳しく知りたい方はこちら

ナレッジマネジメントへのAI活用戦略|製造業DXの核心を握る知識の最大活用法

▼AIを活用した技能伝承の技術的な設計ポイントについて更に詳しく知りたい方はこちら

LLMアプリケーション設計のためのナレッジマネジメント入門

IoTセンサーと連携したリアルタイム異常診断システム

生成AIの能力を最大限に引き出すためには、現場の物理的な事象をデジタルデータとして取り込むIoT基盤が不可欠です。

特に、既存のレガシー設備に対しても、後付けセンサーを活用することで低コストにデータ収集が可能となります。

例えば振動、温度、電流、音響などのデータをIoTセンサーで収集し、AIがリアルタイムで監視します。

仮に異常なパターンが検出された場合、データに基づいてAIはその原因仮説(例:「ベアリングAのグリス切れの可能性が高い」)を提示し、オペレーターに通知することができます。

▼異常検知AIについて詳しく知りたい方はこちら

異常検知AIとは|メリット・活用事例・技術情報を徹底解説

デジタルツイン上でのトラブルシミュレーションと自律制御

生成AIとデジタルツイン(サイバー空間で現実を再現する技術)を組み合わせることで、現実世界ではリスクが高くて試せないトラブルシミュレーションが可能となります。

まず仮想空間上に生産ラインを再現し、AIに「意図的にチョコ停を発生させるシナリオ」を生成させます。

例えば、「搬送速度を10%上げ、かつ気温が35度になった場合」のシミュレーションを行い、どこでボトルネックが発生するかが予測可能です。

さらに進歩すると、AIがシミュレーション結果に基づき、設備のパラメータを自律的に調整し、トラブルを未然に回避する制御を行うことも可能になるでしょう。

生成AIによる日報・不具合報告書の自動生成と分析

現場の作業者にとって、日報やトラブル報告書の作成は大きな負担であり、形骸化しやすい業務です。

生成AIは、この事務作業を自動化し、データの質と量を向上させます。

作業者がスマートフォンに向かって「今日は3回チョコ停があった。1回目は10時にAラインで吸着ミス。ノズルを掃除して復旧」などと話しかけるだけで、AIが自動的に定型フォーマットの日報を作成し、データベースに登録することができます。

また、蓄積された日報データをAIが分析し、「特定の曜日にトラブルが集中している」といったインサイトを抽出することで、現場改善の新たなアイデアを提供します。

▼AIによるデータ分析について詳しく知りたい方はこちら

「AI x データ分析」で経営戦略の精度を向上・経験と勘からの脱却

生成AIによるチョコ停削減のロードマップ

チョコ停削減に限った話ではありませんが、生成AIの導入は段階的なアプローチで進めることが成功の鍵です。

ここでは、対話型AIアシスタントの導入を例に着実な成果を上げながら全社展開へつなげるためのロードマップを提示します。

フェーズ0|現場の抵抗を克服する組織変革(全期間を通じて継続)

AI導入の最大の障壁は、技術ではなく「人」にあることが多々あります。

「AIに仕事を奪われる」「今までのやり方を変えたくない」といった現場の心理的抵抗を解消するためのチェンジマネジメントが不可欠です。

経営層は、AIは人員削減のためではなく、従業員を単純作業から解放し、より付加価値の高い仕事にシフトさせるためのパートナーであるという明確なメッセージを発信し続ける必要があります。

成功事例を積極的に共有したり、リスキリングの機会を提供したりすることで、従業員自身がAIのメリットを実感できる環境を整えましょう。

フェーズ1|データ基盤の整備とPoCの実施(1〜3ヶ月)

最初のステップは、AIが参照して回答するための正しいデータを整備することです。

Garbage In, Garbage Outの原則は生成AIでも変わりませんが、単なるデジタル化だけでなく、AIが情報を検索・抽出しやすいようにマニュアルや記録をMarkdown形式などで再構成するデータの構造化が極めて重要になります。

したがって既存の設備データや保全記録の所在を確認し、図解や表を含む複雑な情報をAIが正しく理解できる形へクリーニングすることが重要です。

そして並行して、解決すべき課題を絞り込んだPoCを実施し、特定のエラーコードの対処法を見つける時間を従来より30%〜50%削減するといった具体的なKPIを設定してまずは小規模な成功事例を作ることに集中しましょう。

▼熟練工の技能伝承について更に詳しく知りたい方はこちら

熟練工の技能伝承を成功させるには|生成AIの恩恵

フェーズ2|特定ラインへの導入と効果検証(3〜6ヶ月)

データの整理の次は、PoCで得られた知見を基に導入範囲を拡大し、実運用に載せるフェーズです。

まずはAI自体に情報を再学習させるのではなく、社内データを外部知識として参照させるRAG(検索拡張生成)システムを構築し、現場特化型のAIアシスタントを導入することが主流となっています。

特にチョコ停対応は安全に直結するため、AIの回答には必ず引用元のマニュアル名やページ数を明示させ、人間が最終確認を行うためのガードレールを実装することが非常に重要です。

また並行して、現場の作業者が防塵・防滴のタブレットや音声入力で直感的に操作できるユーザーインターフェースの導入も行います。

KPIに基づいた実質的なダウンタイム削減効果を測定し、AI導入の効果を正確に測定しましょう。

▼AIによるデータ分析について詳しく知りたい方はこちら

「AI x データ分析」で経営戦略の精度を向上・経験と勘からの脱却

フェーズ3|全社展開とサプライチェーン全体への波及(6ヶ月〜)

小規模な範囲での成功を確認したら、他のラインや他の工場へと横展開し、スケールメリットを追求しましょう。

ただし工場ごとに設備が異なるため、単純なコピーではなくデータの標準化プラットフォームを構築した上で展開することが重要です。

クラウド上でデータを統合管理することで、A工場でのトラブル解決策をナレッジとして整理し、他の工場のAIへも安全に反映できるエコシステムを目指します。

さらには、部材の在庫データや物流データとも連携し、調達遅延による生産停止リスクを予測するなど、サプライチェーン全体での最適化を図ることも視野に入れておきましょう。

フェーズ4|評価指標に基づいたモニタリング体制

経営投資としての妥当性を評価するためには、多面的なROI分析が必要です。

定量的指標としては、ダウンタイム削減による増産効果、不良率低減による廃棄ロス削減額、保全費の削減額などが挙げられます。

一方、定性的指標として、従業員エンゲージメントの向上や熟練工からの技能伝承の進捗度、さらにはAIの回答精度が維持されているかを確認する継続的なモニタリング体制も評価対象とすべきです。

AIは導入して終わりではありません。

これらの指標を定期的にチェックし、現場からのフィードバックをデータの構造化へ再反映させるサイクルを構築することで、投資効果の最大化を心がけましょう。

生成AI導入に伴う注意点

生成AIは強力なツールですが、その導入には特有のリスクも伴います。

経営層はこれらのリスクを正しく理解し、適切な対策を講じる必要があります。

ハルシネーション(幻覚)による誤判断と安全リスク

生成AI特有の最大のリスクが「ハルシネーション」です。

これは、AIが事実に基づかない、もっともらしい嘘の情報を生成してしまう現象を指します。

製造現場において、AIが誤った保全手順や安全基準を提示することは致命的です。

対策として、AIに回答を生成させる際、必ず信頼できる社内マニュアルや技術文書のみを参照元として指定する「RAG」技術の活用があります。

また、AIの回答を鵜呑みにせず、最終的な判断と責任は必ず人間が持つ運用ルールを徹底することも有効なので検討しましょう。

▼生成AIのメリット・デメリットについてはこちら

生成AIのメリット・デメリットを徹底解説!

機密情報漏洩とデータプライバシーの保護

生成AIの利用において、入力した情報がモデルの性能向上に転用されるリスクは、製造業の知財保護において致命的な懸念事項となります。

コンシューマー向けAIサービスでは、入力データが再学習に利用されることが一般的であり、機密情報の流出を招く恐れがありますが、契約によってデータの非保持や学習への利用除外が保証されている法人向けプランを選択すれば、安全なビジネス利用が可能となります。

生産プロセスの詳細なパラメータや図面といった極めて秘匿性の高い情報であれば外部から隔離されたオンプレミス環境での運用を検討することも選択肢の一つです。

情報の重要度に応じた厳格な使い分けが求められます。

必要に応じて専門家に相談し、利便性と安全性を両立させたデータ運用体制を構築することが不可欠です。

▼オンプレミス環境でのAI利用についてはこちら

オンプレミスLLMとは|情報漏洩を防ぎつつ競争優位性あるAIを構築

ブラックボックス化するアルゴリズムと説明責任

ディープラーニングに基づくAIモデルは、なぜその結論に至ったのかというプロセスが人間には理解しにくい「ブラックボックス」となりがちです。

製造現場では、「なぜAIはこのバルブを閉めろと判断したのか?」という理由が説明できなければ、現場の作業者は安心して指示に従うことができません。

推論プロセスを言語化させる技術の活用「Chain of Thought(思考の連鎖)」により、AIの透明性を向上し、作業者が安心してAIの指示に従うことができるような工夫を凝らすことも時には重要となるでしょう。

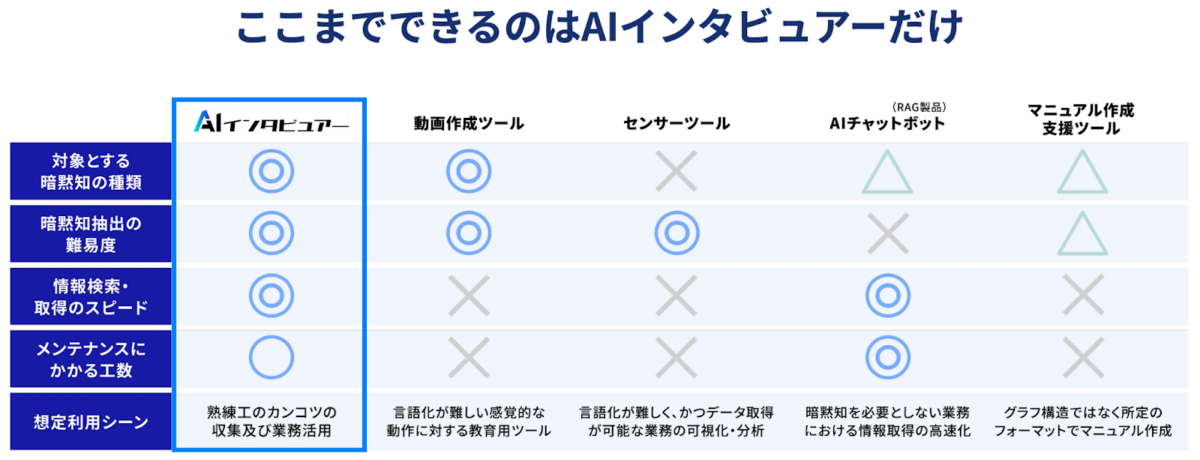

チョコ停削減のためのノウハウを蓄積し引き出すAIインタビュアー

AIインタビュアーは暗黙知を形式知化し、自然言語で検索、質問までできるサービスです。

先述のように、AI導入にあたってデータの構造化は非常に重要です。

データの構造化は難易度が高く、労力のかかる作業ですが、AIインタビュアーを活用すると、AIと熟練者が対話しながら知識を深ぼることで、知識提供者の負担を最小限に抑えながら暗黙知を言語化・知識化し、現場で活用できるようにします。

小規模に導入することができるので、もしご興味のある方は無料相談をご利用ください。

AIによる「チョコ停」削減で設備総合効率(OEE)を向上

本記事では、収益と現場の活力を奪うチョコ停に対し、生成AIがもたらす解決策と実運用への道筋を紹介しました。

AI活用はOEEの劇的な向上だけでなく、従業員の単純作業の負担を軽減して、人的資本の価値を最大化させる経営の転換点となります。

AI導入の実現にはRAGの構築やデータの構造化、適切なインフラ選定によるリスク管理が不可欠であり、組織変革から始まる段階的なロードマップの遂行こそが成功の鍵です。

次世代のスマートファクトリーを見据えると、データの整理と活用こそが競争力の源泉となります。

技術革新のスピードに遅れることなく、データ駆動型の現場作りを積極的に形にしていきましょう。

エムニへの無料相談のご案内

エムニでは、製造業をはじめとする多様な業種に向けてAI導入の支援を行っており、企業様のニーズに合わせて無料相談を実施しています。

これまでに、住友電気工業、DENSO、東京ガス、太陽誘電、RESONAC、dynabook、エステー、大東建託など、さまざまな企業との取引実績があります。

AI導入の概要から具体的な導入事例、取引先の事例まで、疑問や不安をお持ちの方はぜひお気軽にご相談ください。

引用元:株式会社エムニ