製造設備の故障を事前に予測し、最適なタイミングでのメンテナンスを実現する「予知保全AI」。

予知保全AIは、製造業の設備保全を大きく変えようとしています。時間を基準にした定期点検や故障が発生してからの事後対応といった従来の手法から、AIによる故障予兆の検知と保全作業の最適化へ。

この転換の背景には、従来の保全手法が抱える深刻な問題があります。定期点検による過剰なコスト、突発的な故障のリスク、技術伝承の困難さ。予知保全AIは、これらの問題を解決に導きます。

そこで本記事では、予知保全AIがもたらすメリットや、導入に向けた実践的なアプローチ、注意すべきポイント、さらには具体的な導入事例まで、予知保全AIの全体像を詳細に解説していきます。

予知保全AIとは?

予知保全AIとは、製造設備の振動、温度、音響、電流値などのデータを、センサーを通じて常時監視・収集し、そのデータをAIが分析、故障の予兆を事前に検知することで、最適なタイミングでの設備保全を可能にするシステムです。

これまで一般的であった予防保全や事後保全に対し、予知保全AIでは、設備の実際の状態に基づいて最適なタイミングでメンテナンスを行うことが可能。必要以上の部品交換を避けながら、重大な故障も防ぐことができます。

予知保全AIシステムは、一般的に以下の5つの要素から構成されています。

| 構成要素 | 内容 |

| データ収集 | センサーを適切な位置に設置し、設備データを収集します。 |

| データ処理 | 生データに処理を施し、AI分析に適したデータに整えます。 |

| 分析・予測 | 収集したデータを用いて、AIが設備故障を予測します。 |

| 意思決定支援 | AIの予測を活用し、最適なタイミングで保全作業を行います。 |

| フィードバック | フィードバックを行い、継続的なシステム改善に取り組みます。 |

従来の設備保全が抱える問題点

製造業の現場に欠かせない設備保全。従来の設備保全では、スケジュールベースで点検を行う「予防保全」と、故障発生後に対応する「事後保全」の2つが主流です。

それでは、なぜ「予防保全」や「事後保全」ではなく、AIによる「予知保全」への転換が求められているのでしょうか?ここでは従来の設備保全が抱える問題点を整理していきましょう。

予防保全では多くの非効率が生じる

使用時間に基づき、定期的な点検を実施する予防保全。

この手法では、実際の設備状態を考慮せずにメンテナンスを実施するために、多くの非効率が生じます。例えば、まだ使用可能な部品を交換してしまう、逆に想定より劣化した部品を交換できずに故障が発生する、といったケースが想定されます。

また、定期的な保全作業は、その都度、ダウンタイムを必要とするため、設備の稼働率を低下させる恐れも。さらに、定期交換に備えて十分な交換部品を在庫として保有する必要があり、在庫管理コストも増大します。

事後保全では予期せぬ生産停止が起こる

事後保全では設備が故障してから保全対応を行います。突発的な対応が必要なため、設備停止の長期化や生産計画に遅れが生じる可能性が高まります。

また、緊急での対応が必要となるため、通常の保全作業と比較して、余分なコストや従業員への危険性が高まる恐れも。さらに、放置された劣化が他の部品にも影響を及ぼし、修理範囲が拡大するリスクもあります。

保全体制が属人化する

特定の個人に依存した保全体制では担当者によって判断基準が異なり、過剰な予防保全や、逆に、重大な故障の見逃しなど、設備保全の質が標準化されにくい傾向にあります。

また、製造業全体での人手不足により、十分な頻度での点検が実施できない、点検の質が低下するといった問題も。さらに、熟練作業員に依存した従来の設備保全 では、退職や異動に伴い、暗黙知が失われるリスクも高まっています。

データ管理が非効率になる

従来の設備保全の現場では、データが空間的・時間的に分断され、効率的なデータ活用が困難な状況に陥っています。

例えば、設備の点検・故障記録は部門や設備ごとに分散管理されているため、設備状態の全社的な共有や、データの有効活用は困難です。また、過去の記録を参照しようとしても、断片化したデータの収集と整理には多大な時間と労力が必要となります。

また、現場には依然として紙ベースでの作業が残っており、生産性に多大な悪影響を与えている場合も。さらに、異常をリアルタイムで検知できないことも問題です。予防保全や事後保全では、迅速な異常発見や対応を行うことは困難でしょう。

不要なコストが発生する

従来の設備保全で発生する様々な余剰コスト。

予防保全を行うためには、必要以上の予備部品を在庫として抱えることになり、在庫管理コストが増大します。また、過剰なメンテナンスに伴う作業コストや部品コストも問題です。

また、突発的な故障に対応する事後保全では、通常の保全作業と比べて余分な費用が生じる可能性が高いです。さらに、予防保全や事後保全による生産設備の停止は、生産機会の損失に直結し、大きな損害を生み出しています。

予知保全AIの導入により得られるメリット

ここまでに説明した従来の設備保全が抱えていた問題点は、予知保全AIによって解決することができます。ここでは、予知保全AIの導入で得られる具体的なメリットを見ていきましょう。

保全タイミングの最適化

時間ベースではなく、実際の設備状態に基づいた最適なタイミングでの保全作業が可能になります。また、予防保全で生じていた定期的なダウンタイムがなくなるため、設備の稼働率も向上。

さらに、AIによる予知保全では、故障の予兆の検知、および故障予測をAIが自動で行います。そのため、必要に応じて補修部品を用意すればよく、余計な在庫を抱える必要がありません。

突発的な故障によるリスクの低減

予知保全AIの導入により、事後保全の最大の問題であった突発的な故障リスクを大幅に低減。また、AIによる予知保全では設備故障の予兆を早期に検知するため、問題の深刻化による長時間の生産停止や、修理範囲の拡大を防ぐことができます。

加えて、故障が軽度な段階での対応が可能となるため、コスト削減や従業員の安全性向上も期待できるでしょう。

保全作業の属人化の回避

AI技術を導入することで、データに基づいた客観的判断による設備保全を実現。特定の従業員への依存を脱却し、保全技術を標準化、誰でも設備保全の質を確保できます。

また、設備の点検業務を機械に任せることで、設備保全にかかる人員を削減。さらには、AI技術の導入過程で、熟練作業員だけが持っていた暗黙知をデータ化・標準化することにより、技能伝承の課題を解決することが可能です。

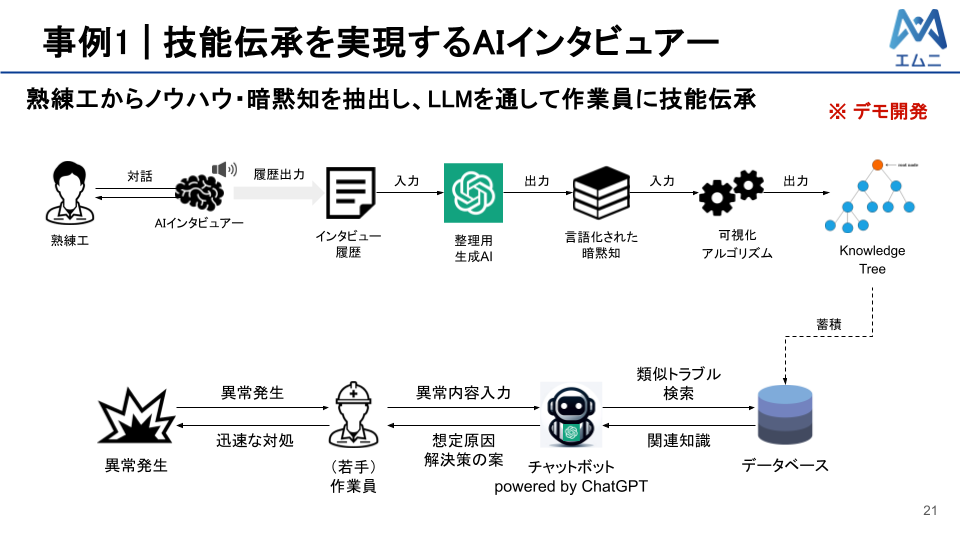

▼エムニで技能伝承問題を解決する「AIインタビュアー」をデモ開発した事例

資料ダウンロード: エムニの過去の開発事例を手にいれる

データ駆動の設備管理の実現

AIによる予知保全システムでは、全社から継続的に収集した設備データを、データプラットフォームで一元管理することが可能。地理的に離れた拠点や異なる部門間でも、データの共有が実現できます。また、過去の故障履歴の検索・分析も容易になり、正確な故障予測と、設備全体の運用計画の最適化が可能となります。

また、紙ベースの情報管理を脱却することで、情報の検索・共有の効率を大幅に向上できるでしょう。加えて、AIによる予知保全では、リアルタイムモニタリングを常時行えるだけでなく、複数のセンサーデータを組み合わせて分析することが可能。従来より迅速かつ高精度な設備保全を実現できます。

設備保全コストの最適化

予知保全AIの導入により、設備保全に関わる様々なコストを最適化することができます。

例えば、必要な部品を必要な時期に交換することで、過剰な在庫保有コストやオーバーメンテナンスにかかるコストを削減。また、突発的な故障を防ぐことで、緊急対応にかかるコストも回避できます。さらに、時間ベースの定期的な設備停止時間がなくなることで、生産機会損失を最小限に抑えることができます。

さらに、AIの故障予測による計画的な予算執行や、長期的には設備の寿命延長による設備投資コストの削減も期待できるでしょう。

予知保全AIの導入にあたって取り組むべき3つの課題

AIによる予知保全を実現するには様々な取り組みが求められますが、ここでは特に重要な3つの課題について詳しく説明します。

データの量と質の確保

予知保全AIの予測精度向上に求められる、学習データの量と質。

多くの製造現場では、センサーの種類や設置が不適切で、必要となるデータが十分に収集できない、あるいは正常時のデータに対して故障時のデータが不足している、といった問題を抱えています。また、収集したデータにもノイズや欠損が多く含まれる場合もあります。

これらを克服するために、データ収集とデータ品質管理の体制構築に取り組みましょう。

まず、効果的なデータ収集が重要です。「どの設備の」「どの位置に」「どのようなセンサーを」設置するのかを決定します。設置位置については、外部ノイズの影響や防塵・防水対策、さらにはメンテナンス性などを十分に考慮しましょう。

また、センサーの種類については、振動・温度・電流・音響・画像など、多様なデータから最適なものを選択する必要があります。なお、AIによる予知保全では時系列データが重要な役割を果たすため、「どのような頻度で」データを収集するのかについても慎重な検討を行いましょう。

次に、データ品質の向上に取り組みます。故障データの不足に対しては、シミュレーションデータの活用や類似設備からのデータ転用が有効です。また、定期的なセンサーの校正によって測定値の信頼性を確保するとともに、データクレンジングにより、電気的・機械的・環境的なノイズの除去を行います。

加えて、データの欠損に対しては、複数センサーの設置、エッジデバイスでのデータ一時保存といった予防的対策と、統計的手法や機械学習を用いたデータ補完の両面から取り組みましょう。

既存システムとの統合

予知保全AIシステムの導入には、既存システムとの連携・統合が重要です。貴社が既に保有するシステムを活用することで、新規システムの導入範囲を限定でき、導入にかかる費用の低減や、従業員のユーザビリティの維持といったメリットが期待できるでしょう。

しかし、新規システムを既存システムと統合する際には、データおよびシステムアーキテクチャの互換性に十分に注意する必要があります。それぞれについて詳しく見ていきましょう。

まず、データの互換性に関する課題です。多くの場合、既存システムと新規AIシステムでは、データフォーマット、通信プロトコル、文字コードなどが異なっています。対応策としては、データ変換層を構築し、システム間でデータ形式の整合性をとることが有効です。また、将来の拡張性を考慮して、システム全体で使用する標準フォーマットを定義することが推奨されます。

次に、システムアーキテクチャに関する課題について説明します。既存システムとの接続には、古い技術や規格と互換性を担保することが求められます。特に製造現場では、10年以上前から稼働しているシステムとの接続が求められることもあり、そのような場合には特に配慮が必要です。

また、セキュリティポリシーが大きく異なる場合も。さらに、AIシステムの導入により既存システムの処理負荷が増大し、パフォーマンスに悪影響を与える可能性もあります。対応策としては、まずは適切なインターフェースを設計することで、レガシーシステムと新規AIシステムとの円滑な連携を目指します。また、新旧のセキュリティ要件を統合し、全体として一貫性のあるセキュリティ対策を構築。加えて、負荷分散設計を行うことで、システム全体の安定性確保を目指しましょう。

そして、これらの統合の前提となるのが、既存システムを確実に把握することです。システム構造やインターフェース、データフローなどについて詳細な調査を実施し、綿密な現状把握を行いましょう。

組織体制の構築

予知保全AIの導入を成功させるためには、組織体制を整えることが非常に重要です。組織と個人の双方に対して、着実な取り組みを進めましょう。

まず、組織改革の必要性について説明します。導入業務を担う専門のチームを設置し、予知保全AIの導入に必要となる部門間連携を促進しましょう。各部門の責任範囲を明確化し、迅速な意思決定を行える体制を整えることが重要です。加えて、何よりも重要なのは経営層がリーダーシップを発揮することです。予知保全AIの導入は組織全体に大きな変革をもたらします。そのため、経営層による明確なビジョンの提示、現場からの意見の収集、段階的な業務移行計画の策定など、適切なマネジメントを行い、組織全体の理解と協力を得ることが成功のカギとなるでしょう。

次に、AI人材の育成に注力する必要があります。具体的には、予知保全システムの運用技能の教育、現場作業員のデジタルリテラシーの向上などに取り組みましょう。特に、現場作業員がシステムの仕組みを理解し、AIが導いた予測の解釈や問題発生時の原因究明などを行えるよう、丁寧な教育が不可欠です。導入初期は外部人材を頼るのも有効ですが、外注費の削減、ノウハウの社内蓄積のためにも、社内での人材育成に注力しましょう。

予知保全AIの導入ロードマップ

課題で紹介した3つ以外にも、予知保全AIの導入には多くの取り組みが求められます。ここでは、予知保全AIの導入までの全体的なロードマップを見ていきましょう。

現状分析と目標設定

まず、既存の設備保全システムの現状分析を行います。具体的には、未検出や誤検知など、現状のシステムが抱える問題点を確認。また、生じている損失(無駄なコスト、生産のダウンタイム)を計算します。さらに、センサーの配置状況やデータの収集体制など、既存の設備保全システム体制を詳細に把握することも重要です。

次に、目標設定を行います。検知精度の向上、保全費用の低減、ダウンタイムの削減など、定量的な目標設定を目指します。また、現場従業員にとっての使いやすさなど、定性的な目標も必要でしょう。そして、短期・中期・長期の導入目標とKPIを設定し、段階的な評価と改善を組み込んだ実行計画を立てることが成功に繋がります。

組織体制の構築

予知保全AIの導入に取り組む体制を整備します。「課題」で説明した内容に注意しましょう。

まず、システム導入を担うチームを立ち上げ、部門間の連携体制を確立します。また、効果的な導入を実現するには、経営層のリーダーシップが何よりも重要です。

並行して、人材育成にも取り組みましょう。システム開発に携わる人材はもちろんのこと、現場作業員の教育にも丁寧に取り組むことで、円滑にシステムを運用できる体制を整えることができます。

データの収集と処理

AIの学習に必要なデータセットを構築します。「課題」で示したポイントを意識して取り組みましょう。適切な位置に、適切なセンサーを設置し、AIを学習させるのに十分な量のデータを収集します。

また、データにはノイズや欠損が含まれることに注意し、データクレンジングを行うことで、AIの予測性能が低下しないようにしましょう。この工程は、AIを正確に学習させるための基盤となります。

AIの学習とシステム構築

まず、目標やデータに応じて、異常検知、残寿命予測、根因分析などから実現したい機能を選択、その実現に最適なアルゴリズムを選定します。次に、リアルタイム性を確保することに留意しながらシステムを構築。その後、学習用データセットを用いて、AIモデルの学習に取り掛かります。

システム構築で重要なのは、現場従業員のユーザビリティを確保することです。具体的には、重要な情報の視認性向上、操作の簡便化といった工夫が考えられます。また、予測過程を説明可能なAIモデルを構築し、現場でのAIによる予測の信頼性向上を目指しましょう。

システムの試験と現場導入

まず、小規模な範囲でシステムのテストを実施し、予知保全AIによる予測の精度や応答速度を評価を行います。また、セキュリティテストを実施してデータ保護が十分かを確認しましょう。

システムがうまく機能することを確認したら、実際の現場への導入に移ります。リスク軽減のために、現場での優先度に基づき段階的に展開することが有効です。さらに、現場従業員のトレーニングも並行して実施し、異常発生時の対応やシステムの理解を深めましょう。

継続的な評価と改善

KPIモニタリングを通じ、設定した目標に対してどの程度達成できたかを確認し、改善点の特定と対策の立案を行います。また、投資対効果の検証や現場満足度調査にも取り組みましょう。

加えて、システム導入後も継続してデータを収集し、AIモデルの精度向上、あるいはユーザーインターフェースの改善に取り組みましょう。さらに、日々進化するAI技術に対応し、システム改善・拡張の可能性を常に模索することが重要です。

予知保全AIの導入における4つの注意点

予知保全AIの導入にはいくつかの注意点が存在します。以下に示すポイントに留意し、予知保全AIの導入を確実に成功に導きましょう。

予測精度に関するリスク

事業に多大な影響を及ぼす予測精度に関するリスク。

代表的なものとしては、誤検出と未検出の問題が挙げられます。例えば、誤検知が多発すると、不要な設備停止や点検作業が発生し、生産性の低下を招きます。また、未検出で重要な異常の兆候を見逃してしまうと、重大な設備故障につながり、その影響は甚大になりかねません。

これらリスクの最小化には、学習データのノイズ除去や欠損値補完によるAIモデルの予測精度向上が不可欠です。また、リスク許容度を設定、業務影響を検証したうえで、適切な検知基準の設定が重要になります。さらに、人の目でAIの判断を検証することも求められるでしょう。

また、製造設備の経年劣化や使用環境変化に伴い、新しい故障パターンが発生する可能性も。AIモデルは学習データに含まれていないパターンに対しては適切な予測ができないため、AIモデルの定期的な評価と再学習が必須になります。継続的なデータ収集と分析、モデル更新プロセスを確立しておきましょう。

セキュリティ面での注意点

予知保全AIシステムでは大量のセンサーデータを扱うため、データの収集・保存・処理の各段階でセキュリティ対策を講じる必要があります。企業の機密情報が含まれる製造データを厳重に管理しましょう。

ファイアウォール整備やデータ暗号化など、外部からの攻撃に対する防御策(システムセキュリティ)に加えて、アクセス権限の管理やセキュリティ教育によるインシデント対応力の向上など、安全な運用を確保するための社内での対策(運用セキュリティ)を組み合わせることで、セキュリティレベルを向上することが可能です。また、システムの定期的な脆弱性診断やセキュリティアップデートも重要になります。

クラウドサービスを利用する場合は、データの所在地や取り扱いに関する法的要件を確認したうえで、適切なセキュリティレベルを持つサービスを選択する必要があります。また、システム障害に備え、定期的なバックアップも不可欠です。

また、企業のセキュリティやコストの条件によっては、オンプレ環境でのシステム開発も視野に入れましょう。

予測過程の不透明さ

予知保全AIの予測過程はブラックボックスになりがちです。予知保全AIが設備故障を予測しても、なぜそのような結果になったのかを作業員が理解できなければ、信頼性が向上せず、AIシステムの受け入れが進まない可能性があります。

また、AIシステムの判断に基づいて重要な決定を行う際、法的責任の所在が曖昧になるリスクも。例えば、AIの誤りによって人的・物的被害が発生した場合、責任の所在を明確にできないことで、企業の信頼が損なわれることが考えられます。

これらへの対応として、予測過程を人間が理解できるように説明する能力を持つ、説明可能なAIモデルの開発が求められます。また、ユーザートレーニングにより、従業員がシステムの動作原理や判断根拠を理解できる状態にし、ヒトの目による監視体制を強化。加えて、AIの判断を人間が最終的に確認するプロセスを設けることで、責任の所在を明確にすることも有効です。

導入および運用コストの大きさ

予知保全AIの導入・運用の妨げとなる多大なコスト。初期費用としては、センサー設置・ネットワーク整備といったインフラ投資をはじめ、データ収集やAIシステム開発にもコストが発生します。加えて、人材確保にかかる費用も考慮する必要があります。また、導入後も、データ収集とモデル学習、システムの維持管理など、継続的にコストが発生することにも注意が必要です。

このような導入・運用コストの大きさにより、導入意欲の減退、投資回収の遅延、投資機会の損失といった問題が発生する恐れがあります。これらに対応するために以下に示すポイントに注意しましょう。

まず、費用対効果を高めるために、導入時には、センサー設置箇所やデータ収集頻度を最適化し、コスト最小化を図ることが有効です。また、現場での優先度に基づいて段階的な導入計画を策定、パイロット導入を行い、投資対効果を検証したうえで本格導入に移りましょう。これにより、初期投資の軽減が期待できます。

さらに、社外リソースの活用も検討すべきでしょう。社外のパートナーと協働することで、コストを抑えつつ、予知保全AIの導入を効果的に進められる可能性が高まります。

予知保全AIの導入事例

ここまでに説明した取り組みを実践し、予知保全AIの導入に成功した事例を紹介します。実際の事例を知ることで、貴社での導入のイメージを膨らませましょう。

東京電力パワーグリッド株式会社

東京電力パワーグリッドは送電線の保守点検にAIを導入し、作業効率を大幅に向上させました。ヘリコプターで撮影した映像のAI解析により、従来の手動点検と比較して作業時間を50%削減し、3年後には80%の削減を目指しています。設備保全へのAI導入により、熟練技術者への依存を軽減、点検の一貫性と精度の向上を実現しました。

参考記事:電気の命綱である送配電網をAI技術を活用して効率的に見守る(東京電力パワーグリッド株式会社)

花王株式会社

花王和歌山工場では、多品種バッチプロセスに、オンライン異常予兆検知システムを導入。監視オペレータの負荷軽減、労働安全性の向上、品質の安定化などを達成しました。また、システム運用の過程で、業務の見直しと標準化を実施し属人化を解消。さらに、AIモデルの作成過程では、製造技術の伝承にも成功しました。

参考記事:先進的AI技術を導入したプラントの異常予兆検知の取り組みが第16回日本化学工業協会「レスポンシブル・ケア大賞」を受賞

大阪ガス株式会社

大阪ガス株式会社では、予知保全システムの導入に際して、マンパワーでは処理しきれないほど蓄積されたデータが問題となっていました。そこで、大規模IoTデータ分析のためのAI技術を導入し、効率的なデータ分析基盤を整備。その結果、誤検知を抑えつつ、最長で1週間前に故障予兆を検知することに成功し、分析作業時間の短縮を実現しました。

参考記事:大阪ガス株式会社様:予知保全プラットフォーム導入事例

まとめ|予知保全AIがもたらす設備保全の革新

予知保全AIは、製造業が長年抱えてきた設備保全の課題を解決に導きます。

データに基づく客観的な予測により、突発的な故障リスクの低減と過剰な予防保全の回避を両立。設備保全業務を最適化することで、稼働率向上とコスト削減を実現できます。さらに、熟練技術者の持つ暗黙知をデータとして可視化し、技能伝承にも大きく貢献します。

一方で、予知保全AIの導入には取り組むべき課題が数多く存在します。人材確保にはじまり、膨大な量のデータ収集、効果的なシステム構築、導入後の継続的なアップデートなど、取り組むべき課題は山積みです。

そのため、まずは社外の専門家と協働しながら導入を進め、徐々に内製化していくことで、リスクを抑えつつ効果的な予知保全AIの導入を目指すとよいでしょう。エムニでは製造業に特化したAI導入、および企業様と伴走しながらの継続的な支援を行っております。技能伝承に関する事例もございますので、異常検知への機械学習導入をご検討の方はぜひ無料相談をご利用ください。